Ein Besuch in der Beka - Schallplatten - Fabrik 1906

GrammophonTeam, Fr Apr 24 2015, 22:10

Nach dem beendeten Umzuge und der Vereinigung der beiden Firmen Bumb & König GmbH und Beka - Record GmbH repräsentiert sich die neue Beka - Record GmbH nunmehr in ihren neuen Räumen, welche eigens für diesen Zweck erbaut wurden, als eine der ersten und leistungsfähigsten Fabriken der Schallplatten - Branche.

Das große Publikum und auch vielfach Händler und Veräufer dieser Schallplatten ahnen in den wenigsten Fällen, wie mannigfach die Vorrichtungen sein müssen und durch wieviel Hände das Produkt gehen muss, ehe es sich tadellos, als gutverkäufliche Schallplatte repräsentiert. Ein Rundgang durch die Beka - Fabrik ist daher sehr belehrend. Mag der geneigte Leser uns folgen.

Gleich bei der Aufnahme, welche ja allgemein bekannt und schon öfter bildlich dargestellt wurde, beginnen die Schwierigkeiten. Die geneigten Künstler engagieren und von diesen Künstlern, die zusagenden Piessen (Stücke) singen und spielen zu lassen, bedarf oft großer Anstrengungen und vieler Proben mit den Künstlern und deren Begelitung, hauptsächlich wenn diese von einer Kapelle ausgeführt wird. Sehr oft muss auch für die aufzunehmende Piesse, welche vielleicht im Druck nur mit Klavierbegleitung erschienen ist, von einem Komponisten die Orchester - Instrumentation geschrieben werden. Die Platzierung vor dem Trichter, die aufstellung der einzelnen Musikinstrumente zu einander, die Wahl des richtigen Trichters, endlich die Länge des Vortrages und die Nuanzierung desselben bilden weitere Schwierigkeiten der Aufnahme.

Das in technischer Beziehung bei der Aufnahme, in Bezug auf die Aufnahme - Maschine, den Aufnahme - Recorder, die Geschwindigkeit, die Tiefe und Breite des Schnittes alles klappen muß, ist selbstverständliche Voraussetzung.

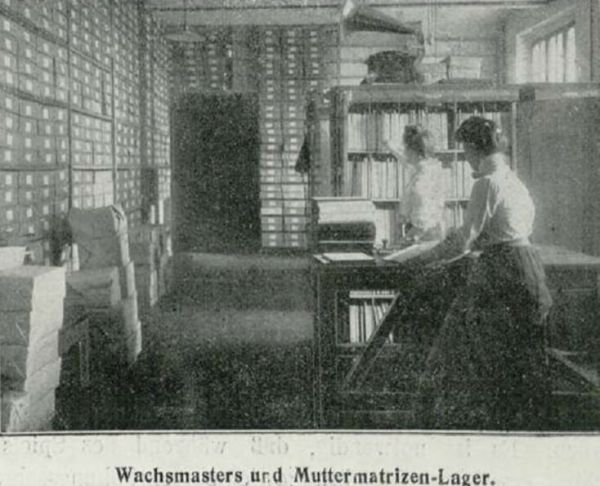

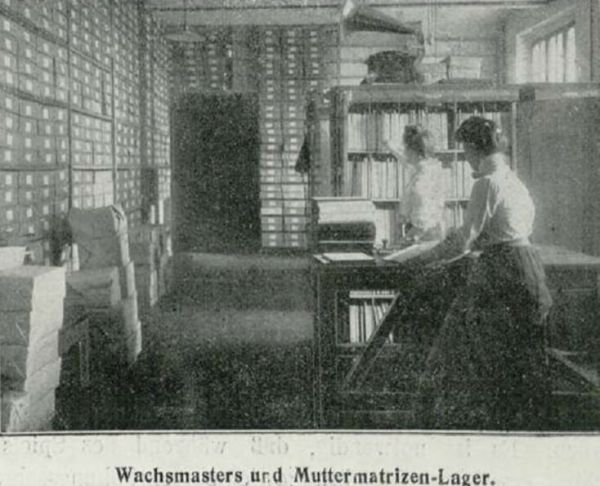

Nachdem nun eine Wachsplatte besungen oder bespielt ist, wandert diese, nunmehr "Wachsmaster" genannt, in die Registratur, um hier gebucht und mit der laufenden Katalog - Nummer versehen zu werden.

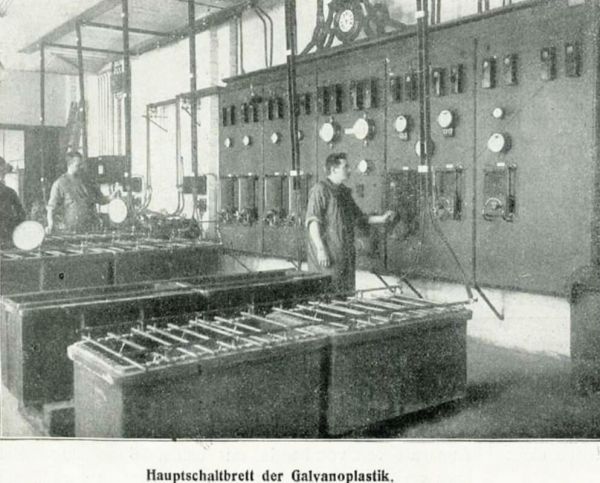

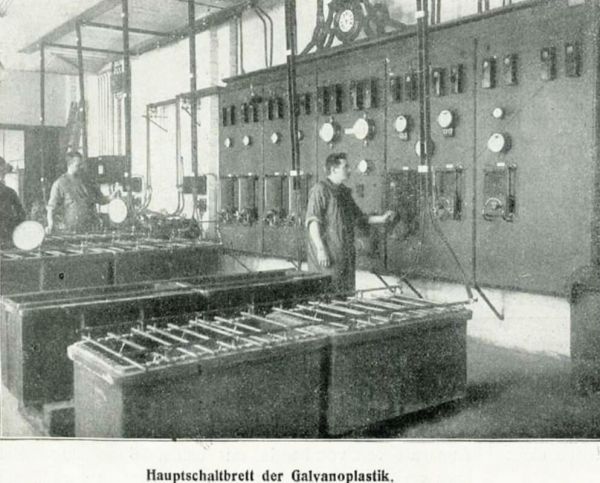

Wir begleiten den Wachsmaster in die Abteilung Galvanoplastik. Hier wird derselbe graphitiert, dadurch leitend gemacht, ohne jedoch die zarten Konturen der Aufnahme zu verwischen; des weiteren mit Kupferleitungen versehen, bandagiert und isoliert wandert er als Kathode in das Deckbad und erhält einen ganz gleichmäßigen homogenen Kupfer - Niederschlag, welcher dann in den regulären Bädern innerhalb 24 Stunden auf 2 - 3 mm Dicke verstärkt wird. Die Einrichtungen der Beka - Gesellschaft gestatten, dass ca. 100 Wachsplatten per Tag bearbeitet werden. Nun wird dieser Kupfer - Niederschlag von der Wachsplatte äußerst vorsichtig abgelöst und das "Shell" ist fertig. Dieses Shell wird alsdann auf der Rückseite von dem kristallinischen Niederschlag befreit, gefeilt, zentriert und gelocht. Es wandert nun zur Kontrolle, um hier durch Lupe und Vergrößerungsgläser auf Herz und Nieren geprüft zu werden.Nachdem es für gut befunden, begleiten wir es zur Löterei.

Hier muss es mancherlei Wandlungen erfahren, bis es unter hydraulischem Druck mit einer Kupferplatte in gleicher Größe und von ca. 5mm Stärke vereinigt wird, um so die "Matrize" zu bilden.

Die Matrize wird nun gebürstet, abgedreht, mit schwachen Säuren gewaschen, gekocht, wieder neutralisiert, auf Spezialmaschinen geputzt und schließlich ganz schwach vernickelt.

Jetzt wandert die Matrize zur Matrizenkontrolle, um wieder auf das peinlichste kontrolliert zu werden, ob sie auch während der ganzen Prozedur nicht etwa Schaden genommen hat.

Die Matrize wandert zur Presserei um ein Muster davon zu pressen, und dieses Muster wird von einer Musik - Fach - Mommission gespielt und von dieser begutachtet.

Nachdem die Platte nunmehr in dem Katalog Aufnahme gefunden hat, wandert die Matrize als Pressmatrize in die Presserei. Hier wird nun die Order ausgeführt und die Schallplatte aus der bekannten schwarzen Masse mittelst hydraulischer Pressen hergestellt.

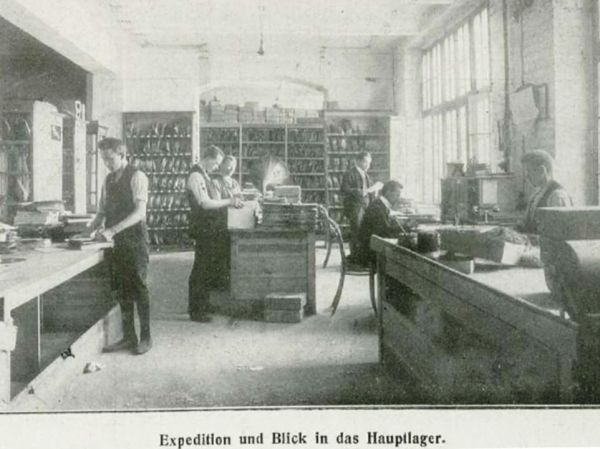

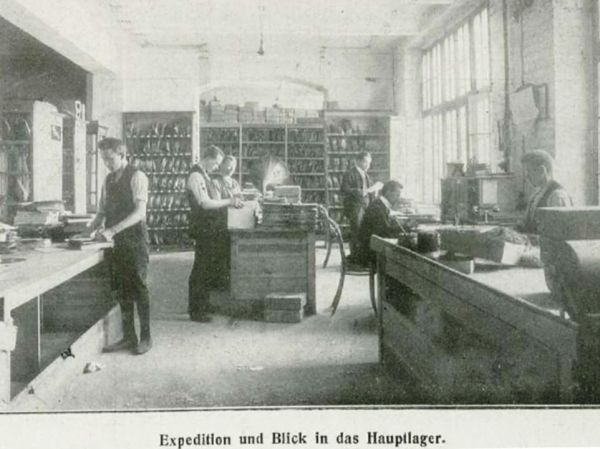

Die Platten werden zur Kontrolle geliefert, gereinigt, wieder kontrolliert und gelangen nunmehr in die Expedition (Versand). Hier werden sie gemäßr der Bestellung dem Lager entnommen, von der Expedition kontrolliert und dem Packer überwiesen, bis das Postpaket auf den Weg gebracht wird und so die Platte in die Hände der Abnehmer gelangt.

Die Presserei der Beka - Record ist für eine tägliche Produktion von 8000 einseitigen und doppelseitigen Platten bei regulären Betrieb eingerichtet. Zur Pressung der Platten wird ein hydraulischer Druck von 70000kg verwandt.

Die Honorare für Aufnahme an die Künstler übersteigen den Etat eines mittleren Hoftheaters um ein Bedeutendes. Das derzeitige Repertoir der Beka - Record GmbH beträgt 10000verschiedene Platten in 134 Sprachen und Dialekten.

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Willi-H-411, Sa Mai 02 2015, 08:01

Sehr interessanter Bericht. Interessant nicht nur im Hinblick auf die Plattenproduktion, sondern auch, weil die Bilder einen guten Einblick in das Büroleben der damaligen Zeit geben. Keine Computermonitore auf den Schreibtischen, dafür etliche Fotos an den Wänden. Die Büros machen einen eher wohnlichen Eindruck. Und immer wieder sieht man die Herren mit Weste, und die Kleider der Frauen würden heutzutage bereits zur Abendgarderobe gezählt werden.

Eine technische Frage habe ich allerdings: Im Bericht wird es so dargestellt, daß die Platten direkt von dem ersten Negativ gepreßt werden. Wurden zu jener Zeit noch keine "Mütter" und davon dann die eigentlichen Preßmatrizen hergestellt, oder hat man das hier, der Einfachheit wegen, weggelassen?

VG Willi

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Starkton, Sa Mai 02 2015, 10:12

Nein, damals wurden noch keine "Mütter" hergestellt. Man presste die Platten aber auch nicht von der ersten "Shell." Diese wanderte ins Archiv. Von jeder Wachsplatte wurden nämlich mehrere Shells (= Pressmatrizen) abgenommen, wie obiges Zitat auch andeutet.

Wenn die Wachsplatte nicht so wertvoll gewesen wäre hätte man sie nicht mechanisch sondern (äußerst schonend für die Pressmatrize) mit Lösemittel entfernt.

Falls die Wachsplatte beim ersten Ablösen kaputt ging, oder die Anzahl der Shells bei sehr populären Titeln nicht ausreichte, hat man in der "Dubbing"-Pfanne eine Mischung aus Wachs und äußerst feinem Gips geschmolzen, auf die erste Shell (die im Archiv) gegossen und eine neue Wachsplatte hergestellt, von der dann weitere Shells abgenommen werden konnten. Das war eine sehr schwierige und fehleranfällige Methode.

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Arto, Di Mai 05 2015, 16:45

Stephan, ehrlich gesagt habe ich nie einen Quellentext gesehen, wo dieses Verfahren des mehrfachen hervorbringung eines Kupfernegativs beschrieben wird. Die “vorsichtige Ablösung” wurde auch in den “metallische Mutter”-Zeiten (also bis in den 1940er Jahren) vorgenommen, einfach weil man das Negativ (und in späteren Stufen Mutter und Sohn) nicht verbeugen möchte. Die Kupferkristallen auf der Rückseite hatten häufig eine erhebliche Grösse und machten daher das Negativ und die anderen Metallplatten recht spröde. Demnächst habe ich nie Anlass dafür gefunden, dass alle Schallplattenfirmen das gleiche getan hätten. H. Courtney Bryson schreibt in “The Gramophone Record” S. 130 ausdrücklich: “It is usually impossible to produce a second copper master because some of the ridges in the wax are torn off during the stripping operation”. Dazu beschreibt er, wie man die Metallplatte (Negativ: Vater) sorgfältig reinigt, um Wachsreste zu entfernen. Diese Wachsreste müssten doch am Originalwachs fehlen, oder? Es könnte gewiss sein, dass die Wachsqualität sich geändert hat – beispielsweise hat GC in den frühen Jahren umgeschmolzene Pathé-Walzen benutzt. Meine eigene Quellen beziehen sich ausschliesslich auf Gramophone Co. und Victor Talking Machine Co.

Dagegen habe ich aber Unterlagen bezüglich des Gips/Wachs-Mutter-Verfahrens, und es scheint mir, dass es nicht ausschliesslich für Dubs berechnet war. Es war, wenigstens wie ich meine Quellen verstehe, eine vorübergehende Periode des allgemeinen Mutterverfahrens. Später hat man gelernt, wie man eine Kupferschicht von einer galvanisch aufgeführten Anderen scheidet (also Vater-Mutter und Mutter-Sohn). Scheidung von Metallischen Niederschlägen wurde zwar von Emile Berliner am 21. November 1897 “Matrix making from a zinc etching. Solved after a great many failures” schon beschrieben, aber anscheinend nicht in analoger Weise von Eldridge Johnson nachdem er begann, Wachs zu schneiden (Jones Patent). In den 30er Jahren hat EMI Eiweiss benutzt! Ich bin langsam, aber ich werde meine Quellen gern hier einstellen und zu Diskussion bringen.

Aber erstens: wie ist die Idee entstanden, dass man mehrere galvanische Abzüge von einem Wachs machen kann?

Bestens,

George

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Starkton, Di Mai 05 2015, 18:31

Hallo George,

Roger Beardsley hat das Verfahren erläutert und auch Quellen angegeben: Link - Hier klicken Besonders interessant in diesem Zusammenhang ist der in seinem Beitrag erwähnte Brief vom Juni 1903 welcher sich auf Tamagnos Pressmatrizen bezieht. Hier ist die entsprechende Passage:

"In a letter dated June 1903 (and referring to Tamagno's records), it is stated clearly that the first shell is to be kept for making duplicates and the second is to be used for pressing. It is also apparent from this letter, that at least five shells could sometimes be obtained from the original wax. It is also mentioned that the original of 3001b (Esultate!) became defective when taking the third shell. It is made quite clear that they are not referring to duplicated (dubbed) shells."

Die obige Methode würde zum Beispiel erklären warum Nikolai Figners Berliner Platten einige Monate später, gepresst mit Stamper II, auch mit Papierlabel rauskamen. Der erste Stamper verblieb im Archiv, der zweite wurde für die Berliner Platte verwendet und der dritte für die G&T Pressung. Vom ersten Stamper, den im Archiv, entstand später noch mindestens ein "CO" Stamper.

.

Hier ist noch ein Berliner Zitat von April 1898: "... any matrix made from now can be accurately duplicated, thereby insuring the production of practically unlimited numbers of perfect copies of any given record." Ich vermute schon lange, dass die dicken und übergroßen so genannten "secondary master" von 1898 aus einem Hartgummi/Schellackmasse-Gemisch damit zusammen hängen.

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Willi-H-411, Mi Mai 06 2015, 10:48

Schon interessant, nur ist leider mein Englisch nicht gut genug, um das auch wirklich verstehen zu können.

VG Willi

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Arto, Do Mai 07 2015, 01:42

Stephan; ja, leider scheint es mir, dass Roger Beardsley in 2009 eben nicht das Verfahren erklärt hat, jedoch erläutert, und er hat Quellen angegeben, aber nicht gegeben. Seine References 1. und 3. habe ich; sie sind identisch und wurde von Sidney Dixon unterschrieben. 2., 4. und den unidentifizierten Brief vom “June 1903” kenne ich nicht (hier haben wir Inhalt, aber keine Quellenangaben), dagegen aber eine Anzahl andere, die vielleicht Roger eine andere Bewertung hätte geben können. Leider starb er ganz plötzlich bevor ich dieses mit ihm besprechen konnte.

Ich habe im Augenblick keinen einfachen Scannerzutritt, aber ich möchte zwei Dokumente erwähnen. Das eine scheint anzudeuten, dass Victor ab anfang September 1902 das Gips/Wachs-Mutter-Verfahren im Betrieb benutzten, und das andere gibt komplette Weisungen von Child an Birnbaum vom 5. Januar 1905.

Ich bedaure, dass die Texte auf englisch sind, aber ich füge sie bei. Jos. Berliner hat abwechselnd auf deutsch und englisch mit Birnbaum korrespondiert; sein englisch war erbärmlich, und meistens war die Korrespondenz auf englisch, von Büropersonal übersetzt, entweder in Hannover oder in London. Jos. Berliner hat schlechte Erfahrungen mit dem Gips/Wachs-Mutter-Verfahren gemacht (einfach nicht verstanden) und wurde von Belford Royal geholfen; das gleiche galt Walcutt, in Paris ansässig. Zwischen 1902 und 1905 ware die Praktiken unter den verschiedenen Niederlassungen von Gramophone Co. unterschiedlich, und auch von Victor unterschiedlich.

Ich bin immer noch überrascht, dass man von einem Wachs mehrere galvanische Abdrücke machen konnte; hier müsste man wirklich durch Experimente nachprüfen, wie das möglich sein konnte. Und trotzdem einen Wachs, zum schneiden geignet, gehabt.

Ich bin sehr froh, dass Du Platten in verschiedenen Versionen quellenkritisch mit hineinbringst, so muss es sein. Dazu schliesse ich mich deiner Vermutung bezüglich die dicken Positive an.

Und wir wissen immer noch nicht, dass Beka dasselbe gemacht haben (Überschrift).

Beste Grüsse,

George

owen_to_johnson_1_oct_1902_re_moulded_mothers.pdf

owen_to_johnson_1_oct_1902_re_moulded_mothers.pdf

child_to_birnbaum_5_jan_1905_re_moulded_mothers.pdf

child_to_birnbaum_5_jan_1905_re_moulded_mothers.pdf

Transcript of a document from the EMI Music Archives. Line lengths identical to

original. Retrieval and transcription by George Brock-Nannestad 1981

O/G October 1st. 1902.

Eldridge R. Johnson Esq.

Camden, J.J.

Dear Johnson,

I am asking Mr. Clark to see you to make

enquiries in relation to the New Duplicating Process.

I have told him to ask you all about its method and

work. Whether it has been satisfactory during the last

month, and in general to take the advantage of your

month’s experience and in the event of your deciding to

continue to do the duplicating in this manner, will you

kindly give Mr. Clark two or three days of close work

at it under whomsoever you may see fit to put him.

I should think, however, it would be best to absolutely

let him enter into it at the place where you are doing

it regularly for practical results.

Thanking you very much for attending to this

matter, I beg to remain

Yours truly,

[William B. Owen; GBN note]

Transcript of a document from the EMI Music Archives. Line lengths identical to

original. Retrieval and transcription by George Brock-Nannestad 1981

COPY OF LETTER FROM MR.C.G.CHILD, PHILADELPHIA – JAN.5TH. 1905.

My dear Mr. Birnbaum,

Enclosed you will find instructions as to the method

employed in our Laboratory for the making of duplicates by moulding process.

I think that if this memorandum is followed absolutely

you will have no difficulty whateverin getting a good duplicate.

One point which is of some importance and not covered in the Memor-

andum is the treatment of the matrixor shell which is held for the

Master. With us this shell is never polished or burnished in any

way. After backing up, the matrixis carefully cleaned with

gasoline or petrol and is then boiled in lye to remove the grease:

given a very thin coat of nickelwhich in its turn is never pol-

ished or burnished. The reason for this is that the graphite

adheres more readily to the surface of the mould if this surface

is not too billiantlypolished. The shell from the mould,

from which stock records are pressed, is polished in the usual way.

You may find it an advantage also to use, especially

for the covering of the mould, the graphite treated by the formula

which we use in our depositing tanks. Mr. Royal has this and

knows just how the lead is treated. We find that with graphite

or lead treated in this way we are able to cover the surface of a

moulded record in practically two-thirds less time than when using

the unprepared graphite.

Special emphasis should be given to the last paragraph

of the enclosed memorandum - that is - great care should be taken

to keep the material fresh and notallow it to be melted and used

over and over again without the addition of a proportion of wax.

We also find that for some reason the second shell from

a mould is not always as good or assmooth as the first, and there-

fore we make but one shell from each mould cast. If the second

or third shell is required a new cast is made.

I think that this fully covers the points which will be

of advantage to you in trying out this process, and shall be ex-

tremely glad to know just what success you meet with. We consider

it absolutely a life saver here!

Very truly yours,

(Signed) C.G.Child.

Manager Laboratory

COPY (From Mr.Child’s letter 5.1.05.)

M O U L D S

The process of making Moulds is as follows :-

Mix 4½ oz selected hard Carnauba Wax, 3 oz. hard

black ozokerite, 2½ oz. lamp black and cook over a moderate

heat for one hour; ad 11 oz. stearic acid.

When the mixture is melted add, slowly, enough heated

plaster of Paris to make a plastic mass. Heat the object to

be moulded to a temperature not higher than 212º F. Wipe matrix

with light oil of camphor and pour on enough composition to make

mould. Arrange pan contining matrix and composition so water

will circulate all around and underneath. Separate mould while

yet warm.

In making a mould it is necessaryto use great care in apply-

ing the oil of camphor; use justenough to moisten the surface

of the hot matrix and no more. When every part of the matrix

surface has been coated with oil,rub it vigorously wiht a clean

piece of muslin until it is absolutely dry. If this is done and

the composition is poured on the heated matrix at a temperature of

212 º F a perfect impression should be the result.

After composition has been used for a while it may begin

to stick to the matrix or crack while cooling or buckle too much.

A little Carnauba Wax melted and thoroughly mixed with the compos-

ition will prevent the sticking. The addition of a mixture of

ozokerite and stearic acid will prevent the cracking, while an

addition of plaster of Paris will prevent the buckling.

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Starkton, Do Mai 07 2015, 17:15

Vielen Dank für die schönen Quellen, George. Mir ist, zumindest in Englisch, das Original viel lieber als eine, fast immer unvollkommene, Übersetzung. Bei Beardsley hätte ich den Brief von Juni 1903 auch gerne im Original gelesen. An diese Quelle kommt man ja nicht ran. Man sollte der EMI einen professionellen Scanner samt Stelle für einen Mitarbeiter schenken.

Du hast natürlich recht. Was bei der Grammophongesellschaft Stand der Technik war kann bei der Beka nicht automatisch vorausgesetzt werden. Es ist jedoch meine Überzeugung, dass es aufgrund der Personalfluktuation zwischen den Gesellschaften einen regen Austausch zumindest des Grundwissens gab. Die Platten der DGAG-Konkurrenz waren ja in vielen Fällen auch keineswegs schlechter aufgenommen und gepresst - im Gegenteil.

Ein schönes Beispiel für mindestens zwei erfolgreich abgelöste Shells ist die Aufnahme "Studenti! Udite!" (mx. 1782G, April 1902) von Caruso. Hier gibt es zwei Stamper der Erstpressung mit "Flush Label". Die Stamper sind unterschiedlich beschriftet. Unter anderem steht auf dem Stamper II "Repro", auf dem anderen nicht. Der leider ebenfalls schon verstorbene Howard Friedman hat Pressungen beider Stamper in seinem langen Artikel in "For The Record" der CLPGS abgebildet. Friedman konnte sich die Existenz des zweiten Stampers damals nicht erklären.

Schon bei Berliner Platten sind für gut verkaufte Titel, z.B. von Slezak, mehrere Shells nachweisbar. Hier eine frühe Pressung (Hannover, flush back) einer Sobinov-Aufnahme von März 1901, gepresst mit Stamper III: Link - Hier klicken

Alan Kelly schreibt passend dazu, dass der Begriff "Copy Matrix" bereits am 15. Oktober 1900 in der Londoner Zentrale auftaucht. Allerdings verbindet Kelly damit fälschlicherweise die "CO" Pressungen. (Quelle: Alan Kelly, MAT 102 Gramophone Company Matrix Series, CD, 2002)

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Arto, Fr Mai 08 2015, 01:19

Danke vielmals für die weitere Beobachtungen an "lebende Zeugen", d.h. Pressungen!

EMI Archive Trust gibt einige Informationen bezüglich Recherchen: Link - Hier klicken

-- aber inwieweit sie Kopien von bestimmten Briefen, wo Datum und Empfänger bekannt sind, besorgen können, weiss ich nicht. Sie schreiben "N.B. EMI Group Archive Trust staff are currently unable to undertake any research on your behalf". Ist Kopiebestellung "research"? Ich habe nie nachgefragt.

Howard Friedman hat viele gute Abbildungen gegeben und auch Analysen. Dazu hat auch er Emile Berliners Bericht vom 21. November 1897 “Matrix making from a zinc etching. Solved after a great many failures” abgeschrieben, jedoch nicht völlig korrekt. Berliner war schlau, und er hat systematisch vermieden die Stromstärke beim galvanischen Niederschlag anzugeben.

Wie schon früher gesagt, man müsste experimentieren. Aber die tatsächliche Möglichkeit mehrere elektrolytische/galvanische Abdrucke von einen Wachs zu machen deutet an, dass der vertikale Schneidwinkel tatsächlich im wesentlichen lotrecht war, also weder nach vorne noch nach hinten geneigt. Bei geätzten Berlinern wäre es einleuchtend viel einfacher ein gutes Ergebnis zu erreichen.

Ich bin dankbar, dass Admin die Texte direkt eingefügt hat, aber es war ganz bewusst, dass ich nur pdfs eingestellt hatte, denn dadurch wurde nicht jeder Leser dazu gezwungen, alles zu lesen.

Beste Grüsse,

George

GrammophonTeam, Fr Apr 24 2015, 22:10

Im Sommer 1906 wurde die neue Beka - Fabrik in Betrieb genommen. Die "Phonographische Zeitschrift" lieferte dazu einen bebilderten Bericht. Nicht nur die Photos, auch der Text gibt einen detaillierten Einblick in die Produktion von Schallplatten im Jahr 1906. Viel Spaß beim lesen!

Die neue Beka - Platten - Fabrik

(August 1906)

(August 1906)

Nach dem beendeten Umzuge und der Vereinigung der beiden Firmen Bumb & König GmbH und Beka - Record GmbH repräsentiert sich die neue Beka - Record GmbH nunmehr in ihren neuen Räumen, welche eigens für diesen Zweck erbaut wurden, als eine der ersten und leistungsfähigsten Fabriken der Schallplatten - Branche.

Das große Publikum und auch vielfach Händler und Veräufer dieser Schallplatten ahnen in den wenigsten Fällen, wie mannigfach die Vorrichtungen sein müssen und durch wieviel Hände das Produkt gehen muss, ehe es sich tadellos, als gutverkäufliche Schallplatte repräsentiert. Ein Rundgang durch die Beka - Fabrik ist daher sehr belehrend. Mag der geneigte Leser uns folgen.

Gleich bei der Aufnahme, welche ja allgemein bekannt und schon öfter bildlich dargestellt wurde, beginnen die Schwierigkeiten. Die geneigten Künstler engagieren und von diesen Künstlern, die zusagenden Piessen (Stücke) singen und spielen zu lassen, bedarf oft großer Anstrengungen und vieler Proben mit den Künstlern und deren Begelitung, hauptsächlich wenn diese von einer Kapelle ausgeführt wird. Sehr oft muss auch für die aufzunehmende Piesse, welche vielleicht im Druck nur mit Klavierbegleitung erschienen ist, von einem Komponisten die Orchester - Instrumentation geschrieben werden. Die Platzierung vor dem Trichter, die aufstellung der einzelnen Musikinstrumente zu einander, die Wahl des richtigen Trichters, endlich die Länge des Vortrages und die Nuanzierung desselben bilden weitere Schwierigkeiten der Aufnahme.

Das in technischer Beziehung bei der Aufnahme, in Bezug auf die Aufnahme - Maschine, den Aufnahme - Recorder, die Geschwindigkeit, die Tiefe und Breite des Schnittes alles klappen muß, ist selbstverständliche Voraussetzung.

Nachdem nun eine Wachsplatte besungen oder bespielt ist, wandert diese, nunmehr "Wachsmaster" genannt, in die Registratur, um hier gebucht und mit der laufenden Katalog - Nummer versehen zu werden.

Wir begleiten den Wachsmaster in die Abteilung Galvanoplastik. Hier wird derselbe graphitiert, dadurch leitend gemacht, ohne jedoch die zarten Konturen der Aufnahme zu verwischen; des weiteren mit Kupferleitungen versehen, bandagiert und isoliert wandert er als Kathode in das Deckbad und erhält einen ganz gleichmäßigen homogenen Kupfer - Niederschlag, welcher dann in den regulären Bädern innerhalb 24 Stunden auf 2 - 3 mm Dicke verstärkt wird. Die Einrichtungen der Beka - Gesellschaft gestatten, dass ca. 100 Wachsplatten per Tag bearbeitet werden. Nun wird dieser Kupfer - Niederschlag von der Wachsplatte äußerst vorsichtig abgelöst und das "Shell" ist fertig. Dieses Shell wird alsdann auf der Rückseite von dem kristallinischen Niederschlag befreit, gefeilt, zentriert und gelocht. Es wandert nun zur Kontrolle, um hier durch Lupe und Vergrößerungsgläser auf Herz und Nieren geprüft zu werden.Nachdem es für gut befunden, begleiten wir es zur Löterei.

Hier muss es mancherlei Wandlungen erfahren, bis es unter hydraulischem Druck mit einer Kupferplatte in gleicher Größe und von ca. 5mm Stärke vereinigt wird, um so die "Matrize" zu bilden.

Die Matrize wird nun gebürstet, abgedreht, mit schwachen Säuren gewaschen, gekocht, wieder neutralisiert, auf Spezialmaschinen geputzt und schließlich ganz schwach vernickelt.

Jetzt wandert die Matrize zur Matrizenkontrolle, um wieder auf das peinlichste kontrolliert zu werden, ob sie auch während der ganzen Prozedur nicht etwa Schaden genommen hat.

Die Matrize wandert zur Presserei um ein Muster davon zu pressen, und dieses Muster wird von einer Musik - Fach - Mommission gespielt und von dieser begutachtet.

Nachdem die Platte nunmehr in dem Katalog Aufnahme gefunden hat, wandert die Matrize als Pressmatrize in die Presserei. Hier wird nun die Order ausgeführt und die Schallplatte aus der bekannten schwarzen Masse mittelst hydraulischer Pressen hergestellt.

Die Platten werden zur Kontrolle geliefert, gereinigt, wieder kontrolliert und gelangen nunmehr in die Expedition (Versand). Hier werden sie gemäßr der Bestellung dem Lager entnommen, von der Expedition kontrolliert und dem Packer überwiesen, bis das Postpaket auf den Weg gebracht wird und so die Platte in die Hände der Abnehmer gelangt.

Die Presserei der Beka - Record ist für eine tägliche Produktion von 8000 einseitigen und doppelseitigen Platten bei regulären Betrieb eingerichtet. Zur Pressung der Platten wird ein hydraulischer Druck von 70000kg verwandt.

Die Honorare für Aufnahme an die Künstler übersteigen den Etat eines mittleren Hoftheaters um ein Bedeutendes. Das derzeitige Repertoir der Beka - Record GmbH beträgt 10000verschiedene Platten in 134 Sprachen und Dialekten.

Phonographische Zeitschrift 1906, 7. Jhg., No. 35, S. 750 ff.

Dieses und das andere Bild mit (*), Phonographische Zeitschrift 1904

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Willi-H-411, Sa Mai 02 2015, 08:01

Sehr interessanter Bericht. Interessant nicht nur im Hinblick auf die Plattenproduktion, sondern auch, weil die Bilder einen guten Einblick in das Büroleben der damaligen Zeit geben. Keine Computermonitore auf den Schreibtischen, dafür etliche Fotos an den Wänden. Die Büros machen einen eher wohnlichen Eindruck. Und immer wieder sieht man die Herren mit Weste, und die Kleider der Frauen würden heutzutage bereits zur Abendgarderobe gezählt werden.

Eine technische Frage habe ich allerdings: Im Bericht wird es so dargestellt, daß die Platten direkt von dem ersten Negativ gepreßt werden. Wurden zu jener Zeit noch keine "Mütter" und davon dann die eigentlichen Preßmatrizen hergestellt, oder hat man das hier, der Einfachheit wegen, weggelassen?

VG Willi

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Starkton, Sa Mai 02 2015, 10:12

Willi-H-411 schrieb ...

Eine technische Frage habe ich allerdings: Im Bericht wird es so dargestellt, daß die Platten direkt von dem ersten Negativ gepreßt werden. Wurden zu jener Zeit noch keine "Mütter" und davon dann die eigentlichen Preßmatrizen hergestellt, oder hat man das hier, der Einfachheit wegen, weggelassen?

Eine technische Frage habe ich allerdings: Im Bericht wird es so dargestellt, daß die Platten direkt von dem ersten Negativ gepreßt werden. Wurden zu jener Zeit noch keine "Mütter" und davon dann die eigentlichen Preßmatrizen hergestellt, oder hat man das hier, der Einfachheit wegen, weggelassen?

Grammophonteam schrieb ...

Nun wird dieser Kupfer - Niederschlag von der Wachsplatte äußerst vorsichtig abgelöst und das "Shell" ist fertig.

Nun wird dieser Kupfer - Niederschlag von der Wachsplatte äußerst vorsichtig abgelöst und das "Shell" ist fertig.

Nein, damals wurden noch keine "Mütter" hergestellt. Man presste die Platten aber auch nicht von der ersten "Shell." Diese wanderte ins Archiv. Von jeder Wachsplatte wurden nämlich mehrere Shells (= Pressmatrizen) abgenommen, wie obiges Zitat auch andeutet.

Wenn die Wachsplatte nicht so wertvoll gewesen wäre hätte man sie nicht mechanisch sondern (äußerst schonend für die Pressmatrize) mit Lösemittel entfernt.

Falls die Wachsplatte beim ersten Ablösen kaputt ging, oder die Anzahl der Shells bei sehr populären Titeln nicht ausreichte, hat man in der "Dubbing"-Pfanne eine Mischung aus Wachs und äußerst feinem Gips geschmolzen, auf die erste Shell (die im Archiv) gegossen und eine neue Wachsplatte hergestellt, von der dann weitere Shells abgenommen werden konnten. Das war eine sehr schwierige und fehleranfällige Methode.

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Arto, Di Mai 05 2015, 16:45

Stephan, ehrlich gesagt habe ich nie einen Quellentext gesehen, wo dieses Verfahren des mehrfachen hervorbringung eines Kupfernegativs beschrieben wird. Die “vorsichtige Ablösung” wurde auch in den “metallische Mutter”-Zeiten (also bis in den 1940er Jahren) vorgenommen, einfach weil man das Negativ (und in späteren Stufen Mutter und Sohn) nicht verbeugen möchte. Die Kupferkristallen auf der Rückseite hatten häufig eine erhebliche Grösse und machten daher das Negativ und die anderen Metallplatten recht spröde. Demnächst habe ich nie Anlass dafür gefunden, dass alle Schallplattenfirmen das gleiche getan hätten. H. Courtney Bryson schreibt in “The Gramophone Record” S. 130 ausdrücklich: “It is usually impossible to produce a second copper master because some of the ridges in the wax are torn off during the stripping operation”. Dazu beschreibt er, wie man die Metallplatte (Negativ: Vater) sorgfältig reinigt, um Wachsreste zu entfernen. Diese Wachsreste müssten doch am Originalwachs fehlen, oder? Es könnte gewiss sein, dass die Wachsqualität sich geändert hat – beispielsweise hat GC in den frühen Jahren umgeschmolzene Pathé-Walzen benutzt. Meine eigene Quellen beziehen sich ausschliesslich auf Gramophone Co. und Victor Talking Machine Co.

Dagegen habe ich aber Unterlagen bezüglich des Gips/Wachs-Mutter-Verfahrens, und es scheint mir, dass es nicht ausschliesslich für Dubs berechnet war. Es war, wenigstens wie ich meine Quellen verstehe, eine vorübergehende Periode des allgemeinen Mutterverfahrens. Später hat man gelernt, wie man eine Kupferschicht von einer galvanisch aufgeführten Anderen scheidet (also Vater-Mutter und Mutter-Sohn). Scheidung von Metallischen Niederschlägen wurde zwar von Emile Berliner am 21. November 1897 “Matrix making from a zinc etching. Solved after a great many failures” schon beschrieben, aber anscheinend nicht in analoger Weise von Eldridge Johnson nachdem er begann, Wachs zu schneiden (Jones Patent). In den 30er Jahren hat EMI Eiweiss benutzt! Ich bin langsam, aber ich werde meine Quellen gern hier einstellen und zu Diskussion bringen.

Aber erstens: wie ist die Idee entstanden, dass man mehrere galvanische Abzüge von einem Wachs machen kann?

Bestens,

George

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Starkton, Di Mai 05 2015, 18:31

Hallo George,

Roger Beardsley hat das Verfahren erläutert und auch Quellen angegeben: Link - Hier klicken Besonders interessant in diesem Zusammenhang ist der in seinem Beitrag erwähnte Brief vom Juni 1903 welcher sich auf Tamagnos Pressmatrizen bezieht. Hier ist die entsprechende Passage:

"In a letter dated June 1903 (and referring to Tamagno's records), it is stated clearly that the first shell is to be kept for making duplicates and the second is to be used for pressing. It is also apparent from this letter, that at least five shells could sometimes be obtained from the original wax. It is also mentioned that the original of 3001b (Esultate!) became defective when taking the third shell. It is made quite clear that they are not referring to duplicated (dubbed) shells."

Die obige Methode würde zum Beispiel erklären warum Nikolai Figners Berliner Platten einige Monate später, gepresst mit Stamper II, auch mit Papierlabel rauskamen. Der erste Stamper verblieb im Archiv, der zweite wurde für die Berliner Platte verwendet und der dritte für die G&T Pressung. Vom ersten Stamper, den im Archiv, entstand später noch mindestens ein "CO" Stamper.

.

Hier ist noch ein Berliner Zitat von April 1898: "... any matrix made from now can be accurately duplicated, thereby insuring the production of practically unlimited numbers of perfect copies of any given record." Ich vermute schon lange, dass die dicken und übergroßen so genannten "secondary master" von 1898 aus einem Hartgummi/Schellackmasse-Gemisch damit zusammen hängen.

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Willi-H-411, Mi Mai 06 2015, 10:48

Schon interessant, nur ist leider mein Englisch nicht gut genug, um das auch wirklich verstehen zu können.

VG Willi

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Arto, Do Mai 07 2015, 01:42

Stephan; ja, leider scheint es mir, dass Roger Beardsley in 2009 eben nicht das Verfahren erklärt hat, jedoch erläutert, und er hat Quellen angegeben, aber nicht gegeben. Seine References 1. und 3. habe ich; sie sind identisch und wurde von Sidney Dixon unterschrieben. 2., 4. und den unidentifizierten Brief vom “June 1903” kenne ich nicht (hier haben wir Inhalt, aber keine Quellenangaben), dagegen aber eine Anzahl andere, die vielleicht Roger eine andere Bewertung hätte geben können. Leider starb er ganz plötzlich bevor ich dieses mit ihm besprechen konnte.

Ich habe im Augenblick keinen einfachen Scannerzutritt, aber ich möchte zwei Dokumente erwähnen. Das eine scheint anzudeuten, dass Victor ab anfang September 1902 das Gips/Wachs-Mutter-Verfahren im Betrieb benutzten, und das andere gibt komplette Weisungen von Child an Birnbaum vom 5. Januar 1905.

Ich bedaure, dass die Texte auf englisch sind, aber ich füge sie bei. Jos. Berliner hat abwechselnd auf deutsch und englisch mit Birnbaum korrespondiert; sein englisch war erbärmlich, und meistens war die Korrespondenz auf englisch, von Büropersonal übersetzt, entweder in Hannover oder in London. Jos. Berliner hat schlechte Erfahrungen mit dem Gips/Wachs-Mutter-Verfahren gemacht (einfach nicht verstanden) und wurde von Belford Royal geholfen; das gleiche galt Walcutt, in Paris ansässig. Zwischen 1902 und 1905 ware die Praktiken unter den verschiedenen Niederlassungen von Gramophone Co. unterschiedlich, und auch von Victor unterschiedlich.

Ich bin immer noch überrascht, dass man von einem Wachs mehrere galvanische Abdrücke machen konnte; hier müsste man wirklich durch Experimente nachprüfen, wie das möglich sein konnte. Und trotzdem einen Wachs, zum schneiden geignet, gehabt.

Ich bin sehr froh, dass Du Platten in verschiedenen Versionen quellenkritisch mit hineinbringst, so muss es sein. Dazu schliesse ich mich deiner Vermutung bezüglich die dicken Positive an.

Und wir wissen immer noch nicht, dass Beka dasselbe gemacht haben (Überschrift).

Beste Grüsse,

George

owen_to_johnson_1_oct_1902_re_moulded_mothers.pdf

owen_to_johnson_1_oct_1902_re_moulded_mothers.pdf child_to_birnbaum_5_jan_1905_re_moulded_mothers.pdf

child_to_birnbaum_5_jan_1905_re_moulded_mothers.pdfInhalt, Bild oder Datei nur fuer angemeldete Mitglieder

Transcript of a document from the EMI Music Archives. Line lengths identical to

original. Retrieval and transcription by George Brock-Nannestad 1981

O/G October 1st. 1902.

Eldridge R. Johnson Esq.

Camden, J.J.

Dear Johnson,

I am asking Mr. Clark to see you to make

enquiries in relation to the New Duplicating Process.

I have told him to ask you all about its method and

work. Whether it has been satisfactory during the last

month, and in general to take the advantage of your

month’s experience and in the event of your deciding to

continue to do the duplicating in this manner, will you

kindly give Mr. Clark two or three days of close work

at it under whomsoever you may see fit to put him.

I should think, however, it would be best to absolutely

let him enter into it at the place where you are doing

it regularly for practical results.

Thanking you very much for attending to this

matter, I beg to remain

Yours truly,

[William B. Owen; GBN note]

Transcript of a document from the EMI Music Archives. Line lengths identical to

original. Retrieval and transcription by George Brock-Nannestad 1981

COPY OF LETTER FROM MR.C.G.CHILD, PHILADELPHIA – JAN.5TH. 1905.

My dear Mr. Birnbaum,

Enclosed you will find instructions as to the method

employed in our Laboratory for the making of duplicates by moulding process.

I think that if this memorandum is followed absolutely

you will have no difficulty whateverin getting a good duplicate.

One point which is of some importance and not covered in the Memor-

andum is the treatment of the matrixor shell which is held for the

Master. With us this shell is never polished or burnished in any

way. After backing up, the matrixis carefully cleaned with

gasoline or petrol and is then boiled in lye to remove the grease:

given a very thin coat of nickelwhich in its turn is never pol-

ished or burnished. The reason for this is that the graphite

adheres more readily to the surface of the mould if this surface

is not too billiantlypolished. The shell from the mould,

from which stock records are pressed, is polished in the usual way.

You may find it an advantage also to use, especially

for the covering of the mould, the graphite treated by the formula

which we use in our depositing tanks. Mr. Royal has this and

knows just how the lead is treated. We find that with graphite

or lead treated in this way we are able to cover the surface of a

moulded record in practically two-thirds less time than when using

the unprepared graphite.

Special emphasis should be given to the last paragraph

of the enclosed memorandum - that is - great care should be taken

to keep the material fresh and notallow it to be melted and used

over and over again without the addition of a proportion of wax.

We also find that for some reason the second shell from

a mould is not always as good or assmooth as the first, and there-

fore we make but one shell from each mould cast. If the second

or third shell is required a new cast is made.

I think that this fully covers the points which will be

of advantage to you in trying out this process, and shall be ex-

tremely glad to know just what success you meet with. We consider

it absolutely a life saver here!

Very truly yours,

(Signed) C.G.Child.

Manager Laboratory

COPY (From Mr.Child’s letter 5.1.05.)

M O U L D S

The process of making Moulds is as follows :-

Mix 4½ oz selected hard Carnauba Wax, 3 oz. hard

black ozokerite, 2½ oz. lamp black and cook over a moderate

heat for one hour; ad 11 oz. stearic acid.

When the mixture is melted add, slowly, enough heated

plaster of Paris to make a plastic mass. Heat the object to

be moulded to a temperature not higher than 212º F. Wipe matrix

with light oil of camphor and pour on enough composition to make

mould. Arrange pan contining matrix and composition so water

will circulate all around and underneath. Separate mould while

yet warm.

In making a mould it is necessaryto use great care in apply-

ing the oil of camphor; use justenough to moisten the surface

of the hot matrix and no more. When every part of the matrix

surface has been coated with oil,rub it vigorously wiht a clean

piece of muslin until it is absolutely dry. If this is done and

the composition is poured on the heated matrix at a temperature of

212 º F a perfect impression should be the result.

After composition has been used for a while it may begin

to stick to the matrix or crack while cooling or buckle too much.

A little Carnauba Wax melted and thoroughly mixed with the compos-

ition will prevent the sticking. The addition of a mixture of

ozokerite and stearic acid will prevent the cracking, while an

addition of plaster of Paris will prevent the buckling.

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Starkton, Do Mai 07 2015, 17:15

Vielen Dank für die schönen Quellen, George. Mir ist, zumindest in Englisch, das Original viel lieber als eine, fast immer unvollkommene, Übersetzung. Bei Beardsley hätte ich den Brief von Juni 1903 auch gerne im Original gelesen. An diese Quelle kommt man ja nicht ran. Man sollte der EMI einen professionellen Scanner samt Stelle für einen Mitarbeiter schenken.

Du hast natürlich recht. Was bei der Grammophongesellschaft Stand der Technik war kann bei der Beka nicht automatisch vorausgesetzt werden. Es ist jedoch meine Überzeugung, dass es aufgrund der Personalfluktuation zwischen den Gesellschaften einen regen Austausch zumindest des Grundwissens gab. Die Platten der DGAG-Konkurrenz waren ja in vielen Fällen auch keineswegs schlechter aufgenommen und gepresst - im Gegenteil.

Ein schönes Beispiel für mindestens zwei erfolgreich abgelöste Shells ist die Aufnahme "Studenti! Udite!" (mx. 1782G, April 1902) von Caruso. Hier gibt es zwei Stamper der Erstpressung mit "Flush Label". Die Stamper sind unterschiedlich beschriftet. Unter anderem steht auf dem Stamper II "Repro", auf dem anderen nicht. Der leider ebenfalls schon verstorbene Howard Friedman hat Pressungen beider Stamper in seinem langen Artikel in "For The Record" der CLPGS abgebildet. Friedman konnte sich die Existenz des zweiten Stampers damals nicht erklären.

Schon bei Berliner Platten sind für gut verkaufte Titel, z.B. von Slezak, mehrere Shells nachweisbar. Hier eine frühe Pressung (Hannover, flush back) einer Sobinov-Aufnahme von März 1901, gepresst mit Stamper III: Link - Hier klicken

Alan Kelly schreibt passend dazu, dass der Begriff "Copy Matrix" bereits am 15. Oktober 1900 in der Londoner Zentrale auftaucht. Allerdings verbindet Kelly damit fälschlicherweise die "CO" Pressungen. (Quelle: Alan Kelly, MAT 102 Gramophone Company Matrix Series, CD, 2002)

Re: Ein Besuch in der Beka - Schallplatten - Fabrik 1906

Arto, Fr Mai 08 2015, 01:19

Danke vielmals für die weitere Beobachtungen an "lebende Zeugen", d.h. Pressungen!

EMI Archive Trust gibt einige Informationen bezüglich Recherchen: Link - Hier klicken

-- aber inwieweit sie Kopien von bestimmten Briefen, wo Datum und Empfänger bekannt sind, besorgen können, weiss ich nicht. Sie schreiben "N.B. EMI Group Archive Trust staff are currently unable to undertake any research on your behalf". Ist Kopiebestellung "research"? Ich habe nie nachgefragt.

Howard Friedman hat viele gute Abbildungen gegeben und auch Analysen. Dazu hat auch er Emile Berliners Bericht vom 21. November 1897 “Matrix making from a zinc etching. Solved after a great many failures” abgeschrieben, jedoch nicht völlig korrekt. Berliner war schlau, und er hat systematisch vermieden die Stromstärke beim galvanischen Niederschlag anzugeben.

Wie schon früher gesagt, man müsste experimentieren. Aber die tatsächliche Möglichkeit mehrere elektrolytische/galvanische Abdrucke von einen Wachs zu machen deutet an, dass der vertikale Schneidwinkel tatsächlich im wesentlichen lotrecht war, also weder nach vorne noch nach hinten geneigt. Bei geätzten Berlinern wäre es einleuchtend viel einfacher ein gutes Ergebnis zu erreichen.

Ich bin dankbar, dass Admin die Texte direkt eingefügt hat, aber es war ganz bewusst, dass ich nur pdfs eingestellt hatte, denn dadurch wurde nicht jeder Leser dazu gezwungen, alles zu lesen.

Beste Grüsse,

George