| Foren | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

Über Uns

Wir sind mehr als ein Forum! Als eingetragener Verein arbeiten wir an der Beständigkeit unserer Leidenschaft.

Über unsWir suchen Dich!

Du schreibst Artikel, möchtest im Forum als Moderator aktiv werden? Dir liegt Social Media. Bewahre Wissen! Wir warten auf dich.

Schreib unsTipps

Einsteiger-Ratschläge für optimale Nutzung und wichtige Aspekte beim Grammophon und Schellackplatten-Kauf.

Zu den Informationen

Wohl nur die wenigsten Leute machen sich eine Vorstellung, welch wichtiger Faktor die Nadel bei einem Grammophon darstellt und wie ungeheuer kompliziert die Herstellung dieses kleinen Gegenstandes ist. Wenn man berücksichtigt, dass der Druck einer Nadel auf die Rille einer Schallplatte ca. 1000 kg pro qcm beträgt, und die Nadel unter diesem Druck bei einer 30 cm-Platte einen Weg von rund 200 m zurückzulegen hat, so kann man sich wohl denken, dass die Nadeln nur dann ihren Zweck erfüllen, wenn diese mit größter Sorgfalt hergestellt werden.

Wohl nur die wenigsten Leute machen sich eine Vorstellung, welch wichtiger Faktor die Nadel bei einem Grammophon darstellt und wie ungeheuer kompliziert die Herstellung dieses kleinen Gegenstandes ist. Wenn man berücksichtigt, dass der Druck einer Nadel auf die Rille einer Schallplatte ca. 1000 kg pro qcm beträgt, und die Nadel unter diesem Druck bei einer 30 cm-Platte einen Weg von rund 200 m zurückzulegen hat, so kann man sich wohl denken, dass die Nadeln nur dann ihren Zweck erfüllen, wenn diese mit größter Sorgfalt hergestellt werden.

Nach diesem Arbeitsvorgang wanderten die gehärteten Nadeln in Partien zu 20 bis 25 kg in die sogenannte Schauerei. Sehr viele Leute denken, dass Grammophonnadeln vernickelt sind, was ganz und gar nicht zutrifft, sondern ein komplizierter Polierprozess bewirkte dieses nickel-ähnliche Aussehen.

Nach diesem Arbeitsvorgang wanderten die gehärteten Nadeln in Partien zu 20 bis 25 kg in die sogenannte Schauerei. Sehr viele Leute denken, dass Grammophonnadeln vernickelt sind, was ganz und gar nicht zutrifft, sondern ein komplizierter Polierprozess bewirkte dieses nickel-ähnliche Aussehen.

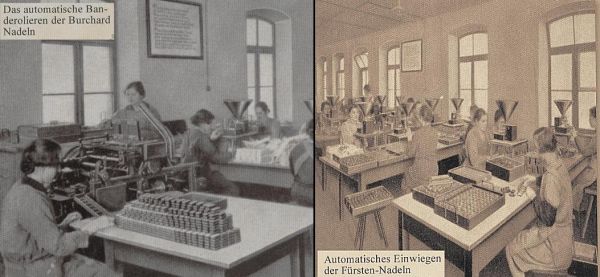

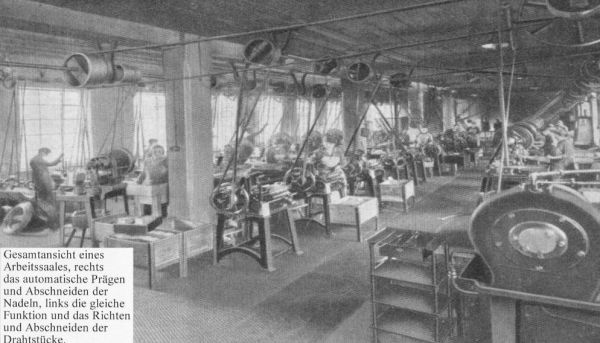

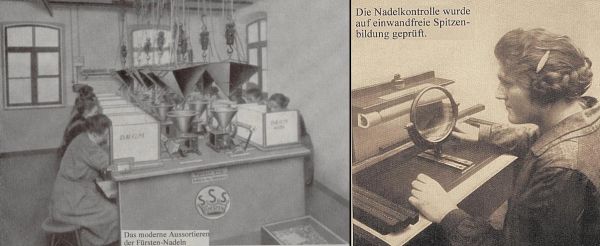

Eine Qualitätsnadel musste nun selbstverständlich trotz sorgfältigster Herstellung noch einer genauen Kontrolle unterzogen werden. Dieses wurde durch komplexe Suchmaschinen bewirkt, die vom Werk selbst konstruiert bzw. gebaut wurden und teils geschützt, teils zum Patent angemeldet wurden. Diese Apparate gewährleisteten ein äußerst genaues Aussortieren und dürften trotz der ungeheuren Mengen, die in diesem Werk mit der größten maschinellen Einrichtung der Weit erzeugt wurden, nur ganz wenige Fehlstücke aufgewiesen haben. Anschließend daran fand das Verpacken in Blechdosen statt. Dieser Vorgang wurde auf kleinen elektrischen Spezial-Waagen vorgenommen und hatte vor allem den Vorteil, dass die Nadeln nicht mehr durch die Hände der Arbeiterinnen wanderten, sondern ohne jede Berührung automatisch in die Dosen fielen. Äußerst interessant war eine für das Werk speziell hergestellte Maschine, welche voll und ganz automatisch um die Dosen ein Papierband, eine sog. Garantie-Banderole, legte. Anschließend daran geschah die Verpackung in Kartons, die in der eigenen Kartonagenabteilung des Werkes hergestellt wurden.

Eine Qualitätsnadel musste nun selbstverständlich trotz sorgfältigster Herstellung noch einer genauen Kontrolle unterzogen werden. Dieses wurde durch komplexe Suchmaschinen bewirkt, die vom Werk selbst konstruiert bzw. gebaut wurden und teils geschützt, teils zum Patent angemeldet wurden. Diese Apparate gewährleisteten ein äußerst genaues Aussortieren und dürften trotz der ungeheuren Mengen, die in diesem Werk mit der größten maschinellen Einrichtung der Weit erzeugt wurden, nur ganz wenige Fehlstücke aufgewiesen haben. Anschließend daran fand das Verpacken in Blechdosen statt. Dieser Vorgang wurde auf kleinen elektrischen Spezial-Waagen vorgenommen und hatte vor allem den Vorteil, dass die Nadeln nicht mehr durch die Hände der Arbeiterinnen wanderten, sondern ohne jede Berührung automatisch in die Dosen fielen. Äußerst interessant war eine für das Werk speziell hergestellte Maschine, welche voll und ganz automatisch um die Dosen ein Papierband, eine sog. Garantie-Banderole, legte. Anschließend daran geschah die Verpackung in Kartons, die in der eigenen Kartonagenabteilung des Werkes hergestellt wurden.