Silberverfahren bei Schallplatten - Metallisierung von Aufnahmewachsen

Ab den 1930er Jahren wurden in Deutschland von der Telefunken und Siemens verschiedene "Silberverfahren" zur Metallisierung entwickelt welche einen noch feineren Silbernebel auf dem Aufnahmewachs erzeugten. Dies reduzierte nicht nur das Grundrauschen, auch das aufgenommene Frequenzspektrum und der Dynamikbereich konnte so erweitert werden. Die folgenden drei Artikel aus den Jahren 1935 - 1943 geben recht detailliert Auskunft über die Vorgehensweise.

Weitere Fortschritte in der Entwicklung bespielter Schallplattenwachse (Telefunken, November 1935)

Es ist allgemein bekannt, daß bei der Schallplattenaufnahme erwärmte Wachsplatten mit Hilfe des Recorders und der Aufnahmemaschinen geschnitten werden. Von dieser bespielten Wachsplatte müssen auf galvanischem Wege Vervielfältigungen (Vater, Mutter und Preß-Shell) hergestellt werden. Da Wachs für den elektrischen Strom nicht leitend ist, müssen die Platten mit einem ganz feinen Graphit- oder Bronzeüberzug versehen werden. Dies geschah durch mühselige, außerordentlich sorgfältige Handarbeit. Schon vor einigen Jahren erkannte man, daß dieser Prozeß von ausschlaggebender Bedeutung für die Qualität der Aufnahme, bzw. der gepreßten Platten ist; die elektrische Aufnahmetechnik war in den letzten Jahren außerordentlich vervollkommnet worden, der Frequenzumfang wurde wesentlich erweitert, und so kam es, daß früher nicht beachtete Einzelheiten, wie Korngrößen des Graphits- oder Bronzestaubes, Unregelmäßigkeiten beim Auftragen der leitenden Pulver und noch viele andere Kleinigkeiten, die restlose, absolut naturgetreue Reproduktion der Aufnahme in mehr oder minder größerem Umfange verhinderten. Der Laie, welcher die Qualität der Aufnahme nur nach seinem Ohr beurteilte, merkte natürlich sehr wenig davon; die Ingenieure, welche mit Hilfe der modernsten Meßgeräte (Kathodenstrahlen-Oszillographen usw.) die Qualität der Aufnahme prüften, fanden jedoch Verzerrungen usw., die lediglich mechanische Ursachen hatten. Aus diesem Grunde beschäftigte man sich schon seit einigen Jahren mit dem Problem, den mühseligen, viele Fehlerquellen in sich bergenden Handauftrag des leitenden Pulvers, durch eine andere Metallisierung der Wachsoberfläche zu ersetzen. Vor einigen Jahren ist durch eine Indiskretion bekannt geworden, daß die „His Masters Voice" in Aussig eine neue Art der Metallisierung verwende. Auch die anderen bekannten Aufnahmegesellschaften haben mittlerweile geheime Verfahren entwickelt, um des Auftragen des Graphits durch einen besseren technischen Prozeß zu ersetzen.

Vor einigen Wochen hat nun Telefunken in Berlin der Presse zum ersten mal Gelegenheit gegeben, die moderne Art der Wachsentwicklung genau kennen zu lernen. Bisher wurden die geschnittenen Wachse in die Fabrik geschickt, was natürlich unter besonderen Vorsichtsmaßregeln erfolgen mußte; denn jede, auch die geringste Beschädigung hätte die Platte und damit die wertvolle Aufnahme unbrauchbar gemacht. Überdies traten Temperaturschwankungen auf, die sich trotz der schlechten Wärmeleitfähigkeit des Aufnahmewachses im Hinblick auf die verfeinerte Aufnahmetätigkeit im gewissen Sinne auswirkten. Heute ist dies viel einfacher geworden.

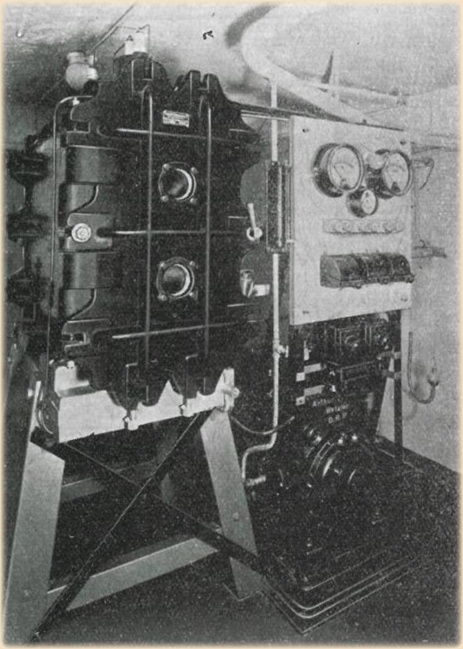

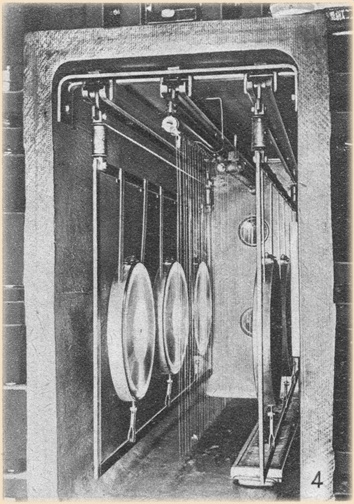

Durch die beiden Beobachtungsfenster in der schweren Stahltür der Kathoden-Zerstäubungsanlage kann man die Versilberung der Wachse überwachen. Seitlich die Schalttafel mit den Reglern und Instrumenten (Werkphoto: Telefunken).

In den Kellergewölben der Singakademie hat Telefunken zu den schon vorhandenen Anlagen einige weitere Räume hinzu gebaut, von denen der eine eine geheimnisvolle Anlage enthält: „den Tresor der strahlenden Silberfäden". Unsere Wachsplatte braucht nun nicht mehr fortgeschickt zu werden. Sie wandert nur aus dem Schneideraum einige Schritte weiter in den Raum, der die neue Kathoden-Zerstäubungsanlage enthält. Eine große, eiserne Retorte mit schweren, verschraubbaren Deckeln an beiden Seiten, in die Glasfenster eingesetzt sind, ruht auf einem starken Holzgestell. Einige Pumpen mit ihrem summenden Geräusch erzeugen einen bestimmten Unterdruck in dem jetzt verschlossenen Apparat. Noch ist in seinem Innern nichts weiter zu sehen als sechs glänzende Wachsplatten, die in Reih und Glied rechts und links der Wände aufgehängt sind. In der Mitte aber eine ganze Anzahl dünner Drähte, die einer neben dem anderen senkrecht nach unten hängen.

Der Telefunkeningenieur als Meister und Gebieter über diese Anlage erklärt, daß es durch die Fortentwicklung der Hochspannungs- und Vakuumtechnik gelungen ist, Metalle auf das feinste zu zerstäuben und solche Metallschichten aufs Wachs niederzuschlagen. Nun leuchtet plötzlich das ganze Innere des inzwischen luftleer gemachten Vakuumtopfes auf, die Hochspannung von 1800 Volt ist eingeschaltet, und unter den Einwirkungen des Hochspannungsfeldes beginnen die Silberdrähte zu glühen, um schließlich zu zerstäuben. Wir können diese Erscheinung ungefähr mit dem Vorgang der Verdampfung vergleichen. In ganz kurzer Zeit sehen wir, wie durch den Aufprall unzähliger kleinster Silberteilchen eine spiegelblanke Schicht reinen Silbers auf der Wachsoberfläche entsteht. Diese Schicht aber ist nur ein Hauch, der wenige Millionstel Millimeter Stärke hat. Das Wachs aber bleibt völlig kühl dabei.

Der Vorgang des Zerstäubens ist beendet, die Platten werden aus ihrem Einfahrgestell herausgenommen. In knapp zehn Minuten ist die nun elektrisch leitend gewordene Oberfläche entstanden. Sie muß nun weiter durch Kupfer verstärkt werden. Aber auch jetzt ist ein langer Transport dieser hochempfindlichen Platten nicht erforderlich. Gleich im nächsten Raum sind die großen, irdenen Bäder der Galvanik mit der azurblauen Kupfervitriollösung, in die nun die versilberten Wachse hineingehängt werden. Unter dauerndem Schaukeln und genauester Einhaltung der erforderlichen Stromstärke erfolgt diese Verstärkung der feinen Oberflächenschicht bis zu einer Dicke von etwa zwei Millimeter. Man staunt, wie leicht sich die jetzt fertige Matrize, die erhaben alles das enthält, was der Saphir in das Wachs geschnitten hat, abheben läßt.

Der geöffnete Tresor der Kathoden-Zerstäubungsanlage mit den an Laufschienen eingehängten Wachsplatten. In der Mitte die zur Zerstäubung kommenden Silberfäden.

(Werkphoto: Telefunken)

Diese Kupferscheibe, das Heiligtum jeder Schallplattenfabrik, kann nun, sorgfältig in besonderen Taschen gebettet, den Weg in die eigentliche Fabrik der Telefunkenplatten zur weiteren Behandlung antreten. Man braucht sich keine weitere Sorge mehr darüber zu machen, daß sie unterwegs beschädigt werden könnte, wie früher bei dem Versand der weichen Wachse.

Jedoch - nichts neues unter der Sonne, bzw. den glühenden Edelmetalldrähten. Bereits ab 1902 wendete Edison genau dieses Verfahren zur Metallisierung seiner "Goldguss-Walzen" an:

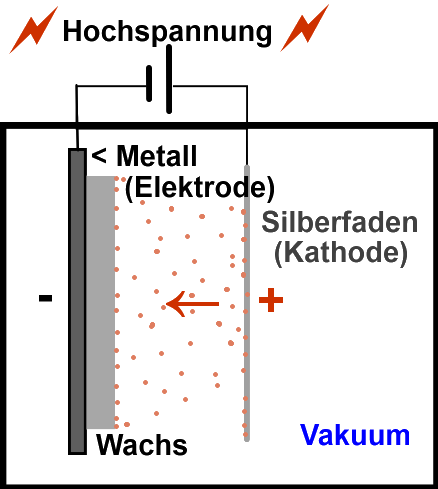

Was geschieht genau bei der Kathoden-Zerstäubung? Wie schon gelesen, der Silberfaden als Kathode befindet sich in einem Vakuum. In diesem können sich Elektronen (Silber-Ionen) wesentlich „freier“ lösen und bewegen. Der Silberfaden ist an den Pluspol einer starken Gleichstromquelle angeschlossen. In mancher (auch Fach!) Literatur bis in die 1950er Jahre ist gelegentlich von einer Wechselstromquelle die Rede. Dies ist jedoch falsch. Um den Vorgang zu beschleunigen, kann der Gleichstrom „gepulst“ werden – also ein ganz schneller Wechsel von an-aus- an-aus usw.

Hinter der Wachsplatte ist eine Metallscheibe mit dem Minuspol der Gleichstromquelle verbunden. In der Praxis wurde dies auch so gelöst, dass die Wachsplatte in einen Metallring eingefasst war – dieser dann verbunden mit „Minus“. Diese Seite stellt die Anode dar. Auch wenn Wachs nicht leitfähig ist, wird sie in dieser Konstellation „geladen“ – ähnlich dem Vorgang wie man z.B. einen Glasstab durch abreiben mit einem Wolltuch „laden“ kann. Der Effekt wird jedem bekannt sein, der mit Schuhen über einen Teppich lief, und bei Berührung von Metall einen „Stromschlag“ bekam.

Unter dem Einfluss der (gepulsten) Hochspannung lösen sich nun aus dem Silberfaden Millionen von positiv geladenen Silber-Ionen und „fliegen“ frei durch das Vakuum. Die negativ geladene Anode, in diesem Fall unsere Wachsplatte“, „zieht“ diese positiv geladenen Ionen an – auf dem Wachs schlägt sich ein feinster Film „zerstäubter“ Silber-Ionen nieder. Dieser Vorgang kommt heute noch in der Veredelung von Oberflächen zum Einsatz und wird, modern, Sputtern genannt.

Beim Bademeister der Silberschallplatte (Europa-Stunde, 1938)

So eine schwarze oder braune Schallplatte, ..,die die ganze klingende Welt eines Riesenorchesters in der Berliner Singakademie jederzeit in unserem Heim wieder auferstehen läßt, enthält die Tonschwingungen, von der großen Kesselpauke angefangen bis zum Silberstimmchen eines 2 ²/³ füßigen Registers der großen Orgel dieses Konzertsaales, in Form von winzigen Ausbuchtungen der Rillenfurchen. Diese sind so fein, daß wir mit bloßem Auge nur die stärksten davon sehen können, die aber auch nur einer seitlichen Ausschwingung des Saphirgriffels von ein Paar hundertstel Millimetern entsprechen. Der leiseste Ton aber stellt eine seitliche (Schwingung von viel kleinerer Ausdehnung dar, als der Querschnitt eines Frauenhaares ist. Wenn man sich nun den recht komplizierten und langwierigen Prozeß vorstellt, der zwischen der Schrift des Saphirgriffels auf angewärmtem Wachs — Abb. 1 — und der fertig verpackten harten Schellackplatte liegt, dann kann man sich nicht genug darüber wundern, daß überhaupt „soviel auf der Schallplatte drauf ist"; denn es handelt sich hier ja um Größenverhältnisse, die weit unter den Dimensionen der gewöhnlichen Staubkörnchen liegen!

Die Technik schreitet unablässig vorwärts — und immer ist das Bessere der Feind des Guten. Hatte man bisher auf das bespielte Wachs aller-feinstes Graphitpulver aufgepinselt, um eine elektrisch leitfähige Schicht zu erhalten, so gefiel dies dem Klangingenieur gar nicht, weil er immer Angst hatte um die hohen Schwingungen von 5000 bis 10 000 Hz, deren Schriftzeichen so winzig sind, daß das Graphitpulver sie häufig zudeckt. Hundert findige Köpfe beschäftigte das Problem der Herstellung einer leitenden Haut auf dem Wachs, die zwar höchstens 30millionstel Millimeter dick — das Papier der „Europa-Stunde" ist genau 2000mal so stark!!! —, aber von der Gleichmäßigkeit und Fehlerlosigkeit des feinsten optischen Spiegels sein soll. Wie man bei der Telefunkenplatte dieses Problem gelöst hat, wollen wir hier zeigen.

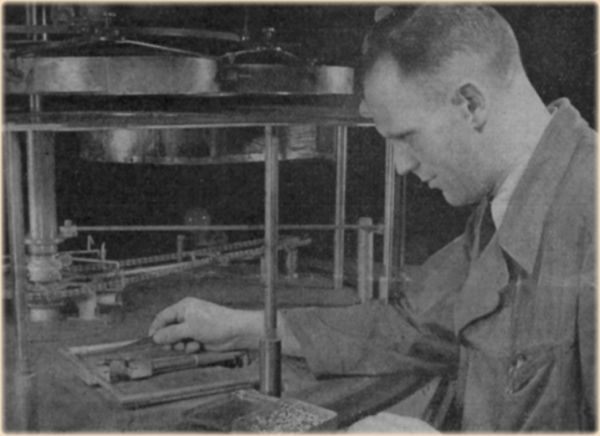

Die Wachsplatte wandert nach fehlerloser Beschriftung in eine Stahlkammer, welche durch eine Vakuumpumpe luftleer gemacht wird. Bild 2 zeigt den Tresor mit der Pumpanlage. Schaut man, wie die Laborantin in Bild 3, durch eines der beiden „Bullaugen" in die luftdichte Kammer hinein, so sieht man nach Bild 4 sechs beschriftete Wachsplatten in den beiden Fahrgestellen einander gegenüber hängen. In der Mitte ist eine Reihe haarfeiner Silberdrähte gespannt. wie die Fäden bei einem Webstuhl. Die Silberdrähte und die Plattengestelle sind hochisoliert eingehängt. Wenn der Ingenieur die gefüllte Kammer geschlossen und evakuiert hat, wird eine Spannung von 1800 Volt eingeschaltet, und nun beginnt zwischen den Wachsplatten als dem einen elektrischen Pol und den Silberfäden als dem anderen ein wunderbares Spinnen von elektrischen Kraftlinien, die sich von den Silberfäden aus über die Wachsplatten wie ein Netz von unsichtbaren Perlenschnüren, die aus lauter winzigen Silberionen bestehen, spannen.

Die Drähte zerstäuben unter der Einwirkung des Stromes — und die Silberionen setzen sich an den als Anode wirkenden beschrifteten Wachsplatten fest. Sie erzeugen zunächst eine Schicht von einem Silbermolekül Durchmesser, aber wenn man den Prozeß etwa zehn Minuten lang fortsetzt, erreicht sie schließlich die oben genannte Stärke. Die Zerstäubungsprozedur geht in molekularer Feinheit vor sich, das heißt die Silberteilchen sind immer noch millionmal so fein wie die Ausbuchtung des allerhöchsten Tones! —Wenn man die Platte heraus nimmt, sieht sie aus wie der allerfeinste optische Spiegel. Unser Bild 5 gibt einen Begriff von der Gleichmäßigkeit des Überzuges. Drehen Sie die „Europa-Stunde" um 90 Grad, dann sehen Sie in der Platte trotz des Rasters das Spiegelbild des Frauenkopfes sehr deutlich!

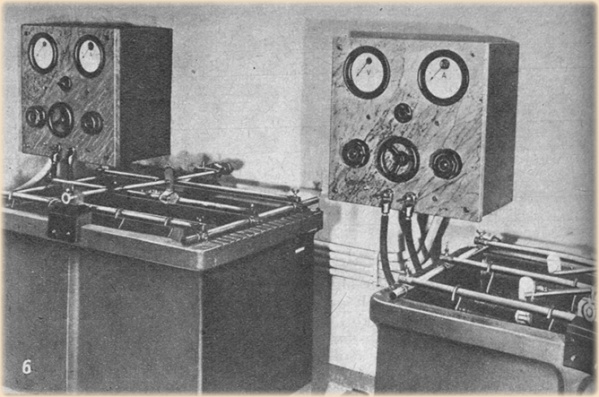

Der feine Überzug kann natürlich nicht abgenommen werden; denn etwas, was 2000mal so dünn ist wie unser Kupfertiefdruckpapier, kann man ja nicht anfassen. Die Platte wandert also weiter in den „Verstärkerraum". wobei wir aber unter „Verstärkung" diesmal eine Verdickung der Silberschicht verstehen. In diesem Raum, Abb. 6, herrscht ein Galvaniseur, dessen Kunst geheim ist, wie die der Magier des Mittelalters. Er ist der „Bademeister" der Silberschallplatten, der ein wundersames Bad aus Kupfervitriollösung mit zahlreichen winzigen Zusätzen hergestellt hat, die er uns natürlich nicht verrät. Die Kunst, die Badesalze richtig zu mixen, ist feinstes chemisches Handwerk und vererbt sich nur von Mund zu Mund.

Der Bademeister sagt: Man muß Gefühl dafür haben, wie viel von diesem oder jenem Salz in das Bad hineinkommen darf, genau so, wie die gute Köchin das Savarinsche Rezept nicht im Kopf, sondern im Gefühl hat! Die Silberplatten werden in das wohltemperierte galvanische Bad gehängt — und nun setzt sich eine Schaukelvorrichtung in Bewegung, die so fein und zart geht, wie eine Mutter das Kind in der Wiege schaukelt: Immer schön langsam auf und ab — so etwa im Tempo „Schlaf ein, mein Herzenssöhnchen, mein Liebling bist du!" Auch dieser Rhythmus ist wichtig, denn nur wenn er ganz genau richtig ist, setzt sich die Kupferschicht ganz gleichmäßig auf die Silberschicht wie die braune Kruste auf den Napfkuchen, ohne die feinsten Stärkeunterschiede. Nach einigen Stunden — nur der „Bademeister" kennt die genaue Zeit — werden die Platten herausgehoben. Nun kann die Kupfermatrize erhärten und dann von der Platte abgenommen werden, wie die Gipsmaske von einem Totenkopf.

Sie hält den Transport in die eigentliche Schallplattenfabrik gut aus, da sie aber eine Stärke von mehreren Millimetern aufweist. Sie ist das Original, das eigentliche Dokument der Aufnahme, von dem in der Plattenfabrik durch einen einfachen, galvanischen Prozeß ein Negativ hergestellt wird, das dann zur Gewinnung der Stahlmatrize dient, mit der die schwarzen oder braunen Schellackplatten unter einem Druck von 80.000 Kilogramm ausgepreßt werden.

Der wunderbare neue Herstellungsgang macht es heute möglich, auch die feinsten Oberschwingungen der musikalische Klänge in unbedingter Naturtreue zu erhalten.

SILBERVERFAHREN

(1943)

Grundlegend blieb gleich, dass die elektrisch leitende Schicht durch Silberionen aufgebracht wurde. Trotzdem unterschied sich das „neue Verfahren“ von dem der Kathoden-Zerstäubung die Jahre zuvor. Also tatsächlich, bedingt, etwas „neues“… Der folgende Artikel gibt Auskunft über die Unterschiede zwischen den beiden Verfahren.

Neue deutsche Schallplattenmarke (Funkschau, Dezember 1942)

Ab Januar (1943) werden die Neuerscheinungen der Deutschen Grammophon GmbH., die bisher die bekannte Marke mit dem Hund vor dem Trichter „Die Stimme seines Herrn" führte, unter der Siemens-Marke herausgebracht. Wer die großen Leistungen des Hauses Siemens auf elektroakustischem Gebiet kennt, wird sofort sehen, daß es sich hierbei um eine Maßnahme von größter Bedeutung handelt. Damit beginnt nun auch der zweite große deutsche Elektrokonzern eine Betätigung auf dem Schallplattengebiet, nachdem der andere - die AEG bzw. die zum AEG-Konzern gehörende Telefunken-Gesellschaft - bereits seit einer Reihe von Jahren Schallplatten produziert. Wir erleben damit zum zweiten mal, daß eine in der ganzen Welt bekannte. Elektro- bzw. Rundfunk-Marke ihren Weg auf das Schallplatten-Etikett findet. Wie die Deutsche Grammophon GmbH, mitteilt, haben die elektroakustischen Laboratorien des Hauses Siemens nach langjährigen Versuchsarbeiten ein neues „Silberverfahren" für die Herstellung besonders hochwertiger Schallplatten entwickelt. Diese erscheinen in Zukunft unter der Marke „Siemens-Spezial" mit der zusätzlichen Bezeichnung „Nach dem Silberverfahren des elektroakustischen Forschungslaboratoriums“ und unter der Marke „Siemens-Polydor", „hergestellt nach dem elektroakustischen Verfahren für Tonreinheit und großen Tonumfang". Außerdem werden noch Platten unter der Marke „Polyfar" herausgebracht. Der Marke „Siemens-Spezial" sind die repräsentativen Groß-Aufnahmen vorbehalten (Anm.: Klassik).

Bessere Schallplatten durch die thermische Silberverdampfung (Funkschau, Januar 1943)

Wie wir bereits in Heft 3 mitteilten, erscheinen die Schallplatten der Deutschen Grammophon GmbH, seit dem 1. Januar 1943 unter der Siemens-Marke; bei den Neuaufnahmen findet ferner das sogen. Silberverfahren Anwendung. Nachstehend können wir unsere Leser über die Besonderheiten des neuen Verfahrens unterrichten.

Die industrielle Schallplattenherstellung bedient sich bekanntlich der Wachsaufnahme; der Schneidstichel des Schreibers schneidet die Tonspur in eine mehrere Zentimeter starke, erwärmte Wachsplatte ein (erwärmt wird das Wachs, damit es sich möglichst leicht und infolgedessen sehr Nebengeräuschfrei schneidet). Um die Aufnahme mechanisch vervielfältigen zu können, muß man von der Wachsplatte auf galvanischem Wege eine Matrize herstellen; dazu ist Vorbedingung, die Oberfläche des Wachses elektrisch leitend zu machen. Früher geschah das durch das Aufstäuben von feinstem Graphit, später durch die chemische Erzeugung eines Silberniederschlages oder durch Kathodenzerstäubung von Silber. Da sich besonders beim Einstäuben mit Graphit eine mikroskopisch glatte Oberfläche nicht erzielen läßt, ist ein Rauschen auch der vollkommen neuen, bisher nicht abgespielten Platten unvermeidlich. Die Versilberungsverfahren sind in dieser Hinsicht vorteilhafter; immerhin scheint auch bei der chemischen Versilberung ein gewisser Angriff des Wachses stattzufinden, der ein Ansteigen des Grundgeräusches zur Folge hat.

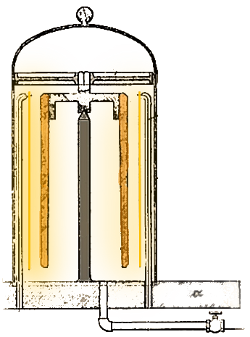

Hochvakuumanlage zur Versilberung von Schallplattenwachsen.

(Werkbilder: Siemens)

Als willkommenstes Verfahren galt bisher die Kathodenzerstäubung. Bei Entwicklungsarbeiten der letzten Jahre, die auch für andere Zwecke durchgeführt wurden, bildete man im Forschungslaboratorium der Siemens-Werke das Verfahren der thermischen Silberverdampfung bis zur Betriebsreife durch. Die Unterschiede gegenüber der Kathodenbestäubung bestehen darin, daß die Kathodenzerstäubung Spannungen von einigen tausend Volt und Glimmströme von selten mehr als 1 Amp. bei Luftverdünnungen von etwa '/10 bis 1/100 Ton ( 1 Torr = 1 mm Quecksilber) erfordert, während die thermische Verdampfung mit kleinen Spannungen und sehr starken Strömen bis zu 1000 Amp. bei Luftleeren von 1/10000 Ton und darüber arbeitet. Voraussetzung für die Durchführung dieses, Verfahrens war die Schaffung leistungsfähiger Hochvakuumpumpen, die in großen Behältern von beispielsweise 1000 Liter Inhalt innerhalb kürzester Zeit die erforderliche Luftleere erzeugen können.

Das neue Verfahren der thermischen Silberverdampfung ist bereits in etwa 3000 Einzelfällen angewandt worden, wobei es sich hervorragend bewährt hat; zu rühmen sind seine hohe Wirtschaftlichkeit, seine große Betriebssicherheit und die Vermeidung jeglichen Ausschusses — gerade das letztere ist für die Schallplattenherstellung ungemein wichtig. Vor allem war es möglich, das Verfahren so durchzubilden, daß auf jeder Wachsplatte, gleichgültig, wie die Wachskomposition zusammengesetzt ist — und die Zusammensetzung ist oft sehr unterschiedlich —, stets die gleiche Menge Silber mit dem gleichen elektrischen Leitvermögen aufgedampft werden kann.

Diese Aufgabe war nicht einfach zu lösen; man konnte ihrer nur mit Hilfe eines eigens dafür entwickelten Kontroll- und Überwachungsverfahrens Herr werden, das es erlaubt, innerhalb von Sekunden den Dampfdruck des jeweiligen Wachses zu erkennen und die Bedampfungsdauer entsprechend zu steuern. Die Schwierigkeiten des Verfahrens lagen u. a. darin, den Verdampfer so durchzubilden, daß die Bedampfung des Wachses in möglichst kurzer Zeit erfolgt; nur dann hat man die Gewähr, daß die bei der Bedampfung auftretende Erwärmung nicht zu einem Warm werden des Wachses und zu einer Gasabgabe führt. Der Verdampfer wurde so klein durchgebildet, daß man mit einem Kleinstmaß an elektrischer Energie auskommt, und die Wachse wurden außerdem so angeordnet, daß eine vollkommen gleichmäßige Verteilung des Silbers gewährleistet ist.

Wie schon erwähnt, ist der Vorteil des neuen Silberverfahrens vornehmlich in wirtschaftlicher Hinsicht und darin zu sehen, daß eine absolute Gleichmäßigkeit der Matrizen bei kleinstmöglichem Grundgeräusch gewährleistet ist. Die Eigenart des Verfahrens bedingt es außerdem, daß der verbleibende Rest des Grundgeräuschs über die ganze Aufnahme von gleicher Größe bzw. Kleinheit bleibt, also nicht, wie wir es sonst oft feststellen konnten, stärker und schwächer wird, oft sogar im Rhythmus der Umdrehungen der Schallplatte zu- und abnimmt und auf diese Weise sehr viel stärker in Erscheinung tritt. Wenn sich die Verbesserung auch nur auf den von der Versilberung herrührenden Teil des Grundgeräuschs bezieht und den durch die Plattenmasse; begründeten nicht erfassen kann (dieser letztere ist zudem gerade bei den jetzigen Kriegsmassen, die einen hohen Prozentsatz an Altplatten enthalten, recht bedeutend), und wenn auch dieser erstere Anteil wohl bei jeder Versilberungsart kleiner ist, als der durch die Plattenmasse hervorgerufene, so darf das Verfahren doch als ein grundsätzlicher Fortschritt angesprochen werden, dessen Wert sich vor allem nach dem Krieg, wenn wieder höchstwertige Massen zur Verfügung stehen, erweisen wird.

Bei der kürzlichen Vorführung des neuen Verfahrens vor der Fachpresse konnte man auf .jeden Fall Schallplatten hören, die sich hinsichtlich des Frequenzumfangs und der Dynamik als bisher kaum erzielte Spitzenleistungen erwiesen.

(Technische Anmerkung: Das Silber wurde bei 1200 Grad "verdampft", der ganze Vorgang dauerte nur noch 30 Sekunden. Der "Silber Nebel", auf der Wachsplatte, hatte eine Stärke von 1/1000mm.)

Über Uns

Wir sind mehr als ein Forum! Als eingetragener Verein arbeiten wir an der Beständigkeit unserer Leidenschaft.

Über unsWir suchen Dich!

Du schreibst Artikel, möchtest im Forum als Moderator aktiv werden? Dir liegt Social Media. Bewahre Wissen! Wir warten auf dich.

Schreib unsTipps

Einsteiger-Ratschläge für optimale Nutzung und wichtige Aspekte beim Grammophon und Schellackplatten-Kauf.

Zu den Informationen