| Foren | |||||||||||||||||||||||||

|

|||||||||||||||||||||||||

Über Uns

Wir sind mehr als ein Forum! Als eingetragener Verein arbeiten wir an der Beständigkeit unserer Leidenschaft.

Über unsWir suchen Dich!

Du schreibst Artikel, möchtest im Forum als Moderator aktiv werden? Dir liegt Social Media. Bewahre Wissen! Wir warten auf dich.

Schreib unsTipps

Einsteiger-Ratschläge für optimale Nutzung und wichtige Aspekte beim Grammophon und Schellackplatten-Kauf.

Zu den Informationen

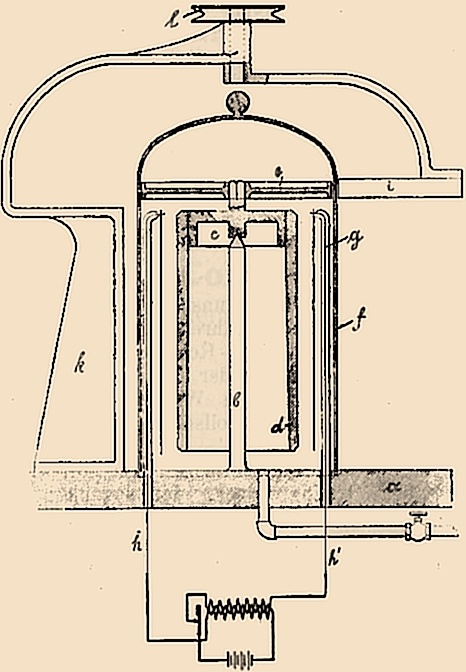

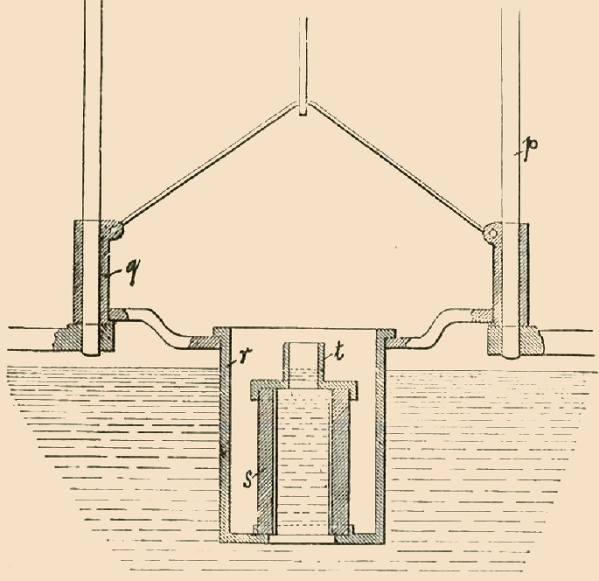

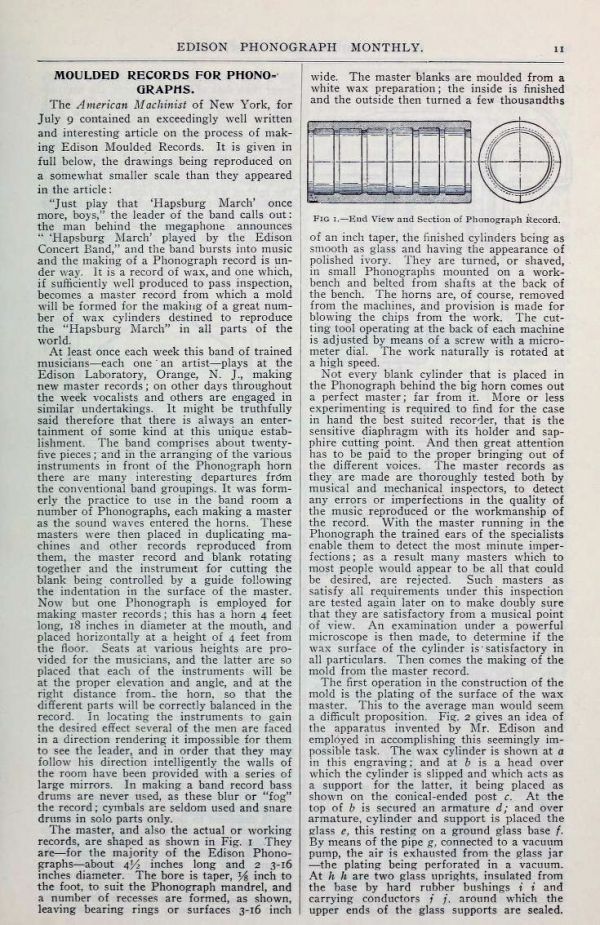

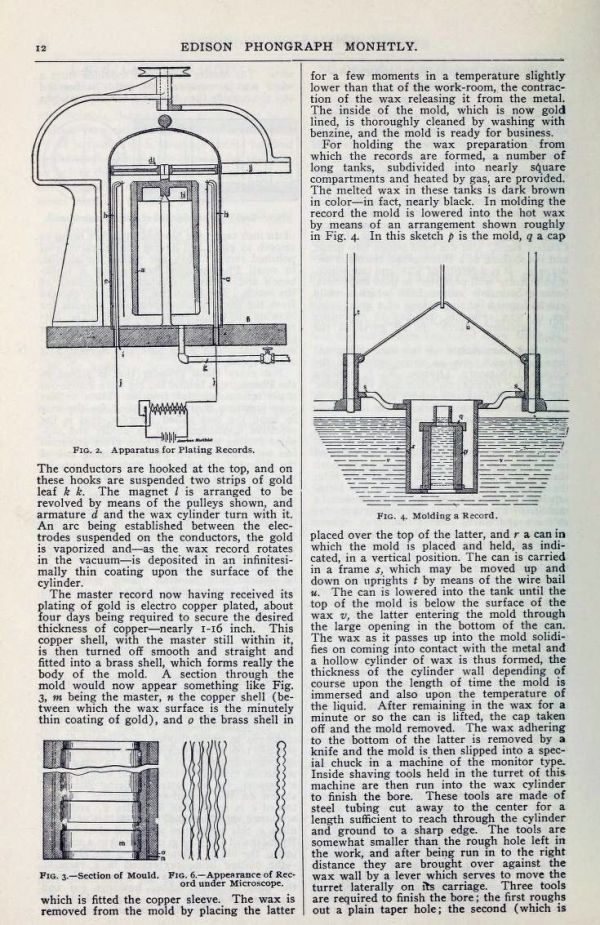

Erst ab 1902 gelang es Edison seine Phonographen-walzen in größerem Umfang zu vervielfältigen. Ähnlich wie bei der Schallplatte, wurde die "Master-Walze" elektrisch leitfähig gemacht um dann davon auf galvanischem Weg eine "Gießform" herzustellen. Allerdings ging Edison nicht den Weg die Walze mit Graphitstaub elektrisch leitfähig zu machen, sondern es wurde eine dünne Goldschicht "aufgedampft". Daraus resultiert auch der Name Goldguss, bzw. Gold Moulded. Ähnlich wurden ab den 1930er Jahren dann in Deutschland die Matrizen von Schallplatten nach dem "Silberverfahren" behandelt. Ein Artikel in der Phonographischen Zeitschrift 1903 erklärt die Herstellung ausführlicher.

Erst ab 1902 gelang es Edison seine Phonographen-walzen in größerem Umfang zu vervielfältigen. Ähnlich wie bei der Schallplatte, wurde die "Master-Walze" elektrisch leitfähig gemacht um dann davon auf galvanischem Weg eine "Gießform" herzustellen. Allerdings ging Edison nicht den Weg die Walze mit Graphitstaub elektrisch leitfähig zu machen, sondern es wurde eine dünne Goldschicht "aufgedampft". Daraus resultiert auch der Name Goldguss, bzw. Gold Moulded. Ähnlich wurden ab den 1930er Jahren dann in Deutschland die Matrizen von Schallplatten nach dem "Silberverfahren" behandelt. Ein Artikel in der Phonographischen Zeitschrift 1903 erklärt die Herstellung ausführlicher.