Wie eine Schellackplatte hergestellt wird

Dieser Stummfilm von 1928 zeigt bereits sehr ausführlich wie eine Grammophonplatte entstand - vom Labor über das Aufnahmestudio bis zum Versand.

Hier noch etwas ausgeführt. ..

(Dazu auch im Forum Link - Hier klicken )

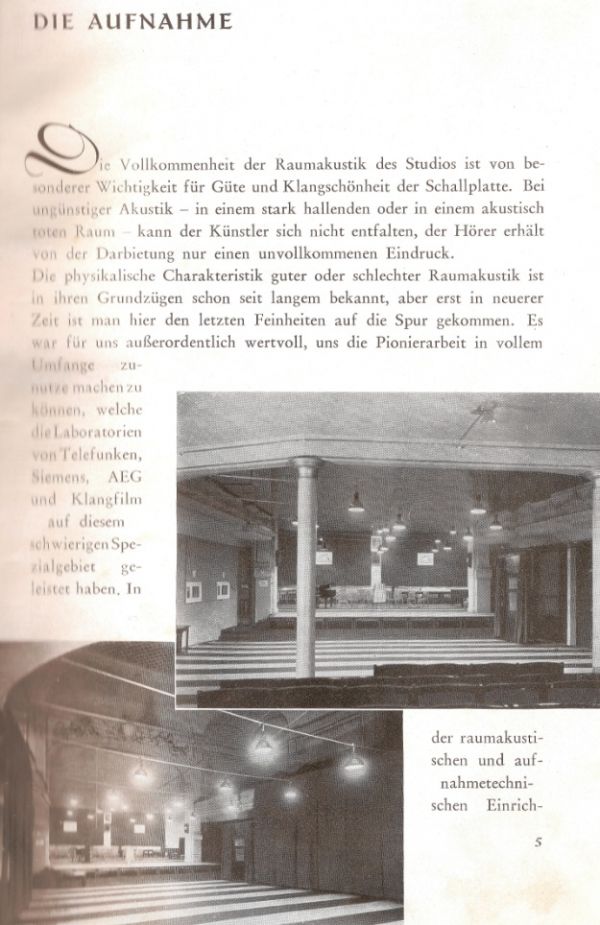

Bis in die vierziger Jahre wurde im Studio auf dicke, polierte Wachsplatten geschnitten. (Ab den vierziger Jahren wurden die Wachsplatten durch Lack beschichtete Metallplatten ersetzt.)

Um dem Schneidestichel wenig Widerstand entgegenzusetzen, wurde die Wachsmatrize vorher erwärmt. Später wurde der Schneidestift zusätzlich beheizt.

Ab Ende der zwanziger Jahre wurden bei manchen Firmen bereits mehrere Mikrofone eingesetzt - der Klang wurde schon an Mischpulten abgestimmt.

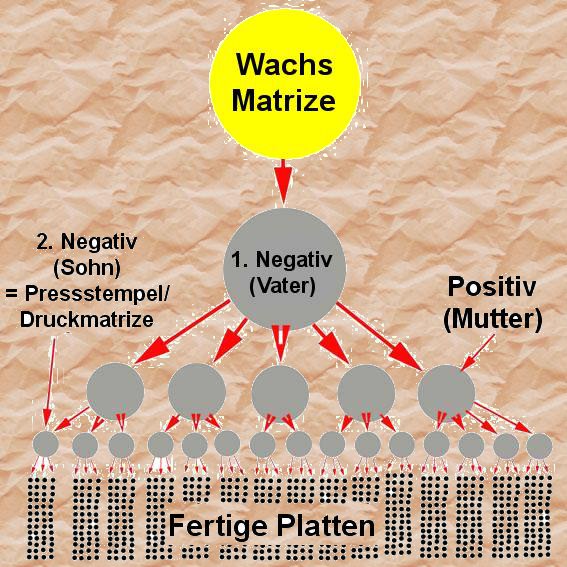

Ein direktes Probe hören der Aufnahme war noch nicht möglich - zumindest nicht ohne die weiche Wachsplatte mit ihren Rillen für die Vervielfältigung unbrauchbar zu machen. Es mussten von diesem Original zunächst weitere Matrizen gezogen, bzw. gepresst werden.

Hierfür wurde bis in die dreißiger Jahre die Wachsplatte mit sehr feinem Graphitstaub beschichtet um sie elektrisch leitfähig zu machen. Später wurde eine anstatt des Graphit eine dünne Silberschicht aufgedampft.

Anschließend kam die beschichtete Wachsplatte in ein elektrolytisches Bad - hier bildete sich auf der Wachsplatte dann ein Kupferüberzug - der sogenannte Vater.

Diese Metallplatte war aber ein Negativ, d.h. die bei der Wachsplatte vertieften Rillen traten bei dem Vater als Stege hervor.

Der Vater wurde im Archiv verwahrt um später weitere Matrizen ziehen zu können, da die Wachsplatte bei den Kopiervorgängen unweigerlich zerstört, bzw. unbrauchbar wurde.

Nun wurde nach dem gleichen Verfahren vom Vater wieder durch Elektrolyse eine Matrize hergestellt.

Dieser Abzug heißt Mutter und ist ein genaues Abbild der ursprünglichen Wachsmatrize.

Dieser (Metall) Abzug konnte erstmals abgehört werden.

Noch ein weiteres mal wurde von dem Abzug ein Negativ erstellt, der sog. Sohn. Bei diesem handelt es sich auch um die eigentliche Pressmatrize.

Zur Verdeutlichung eine bildliche Darstellung der Kopiervorgänge einer Matrize

Eine Schellackplatte besteht nicht aus reinem Schellack (Schellack = Drüsensekret einer indischen Lausart). Schellack dient nur als Bindematerial. Außerdem ist Schellack thermoplastisch. D.h. unter Wärmeeinwirkung wird es formbar.

*Schellack c. 15%

*Gesteinsmehl c. 50% - 70%

*Congo Gum (eine Opalart) c. 1% - 3%

*Vinsol (ein früher, thermoplastischer Kunststoff) c. 5% - 8%

*Lampenruß (dieser färbt die Platten schwarz) c. 1%

*sonstige Füllstoffe wie Baumwolle, Tierhaare, gemahlenes Glas u.ä.

Die Bestandteile wurden alle feinst zermahlen erhitzt und ausgewalzt. Aus dieser Masse wurden kleine Platten geformt.

Die Matrize (Sohn) wurde in die Presse eingespannt. Zwischen zwei Presstempel wurde die thermoplastische Masse gelegt und bei Hitze und hohem Druck (c. 60 Tonnen) die Platte gepresst.

Anschließend wurden die Pressränder geglättet und poliert.

1937 und mit Ton sah das Verfahren noch sehr ähnlich aus:

Schallplatten Farbik der Deutschen Grammophon

Herstellung der Schellackplatte bei der Deutschen Grammophon 1939

.

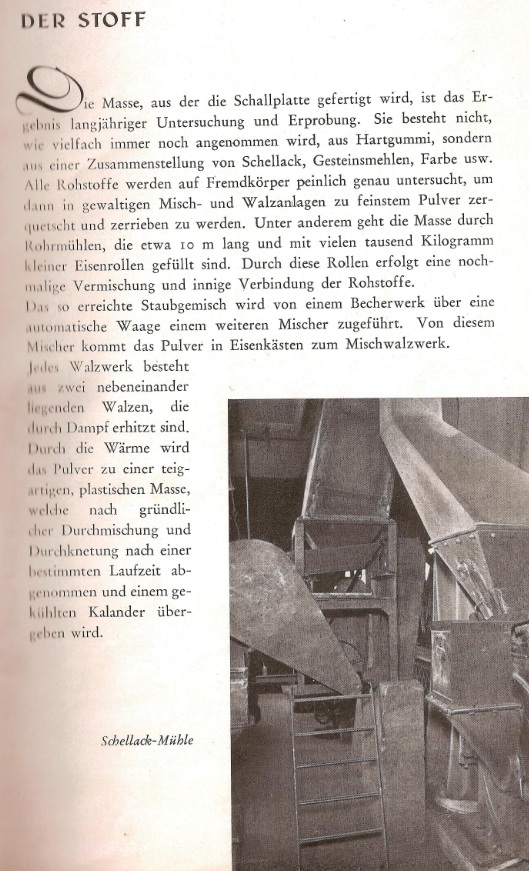

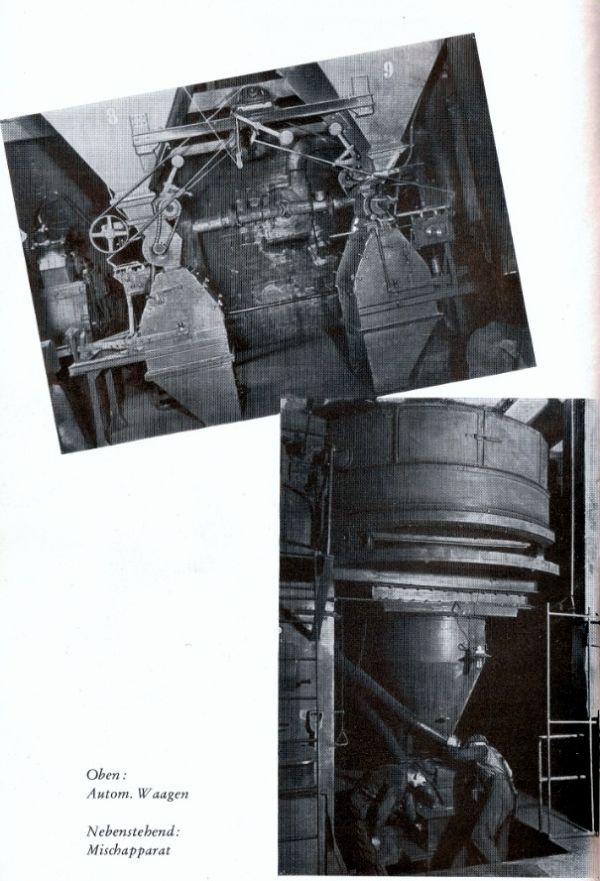

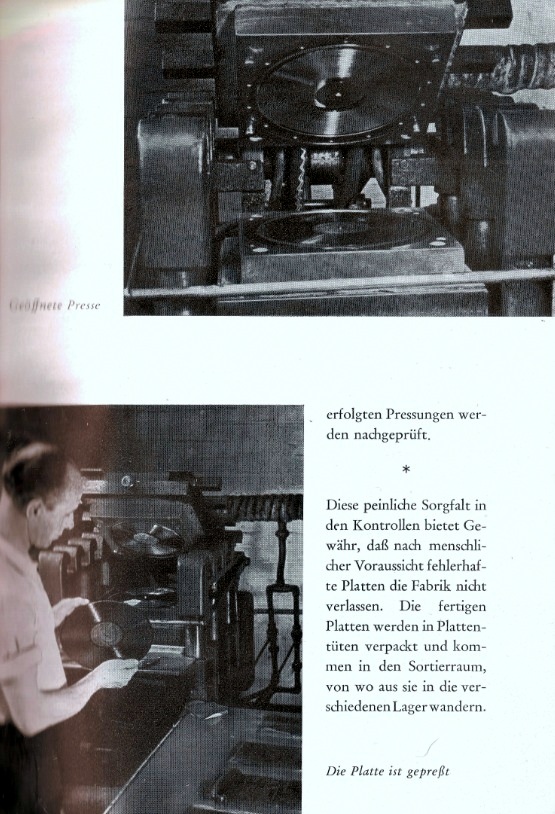

Alle Rohstoffe (einer Schellackplatte) werden auf Fremdkörper genau untersucht, um dann in Misch- und Walzanlagen zu feinstem Pulver zerquetscht und zerrieben zu werden. Unter anderem geht die Masse durch Rohrmühlen, die etwa 10 m lang und mit vielen tausend Kilogramm kleiner Eisenrollen gefüllt sind. Durch diese Rollen erfolgt eine nochmalige Vermischung und innige Verbindung der Rohstoffe. Das so erreichte Staubgemisch wird von einem Becherwerk über eine automatische Waage einem weiteren Mischer zugeführt. Von diesem Mischer kommt das Pulver in Eisenkästen zum Mischwalzwerk. Jedes Walzwerk besteht aus zwei nebeneinander liegenden Walzen, die durch Dampf erhitzt sind. Durch die Wärme wird das Pulver zu einer teigartigen, plastischen Masse, welche nach gründlicher Durchmischung abgenommen und einem gekühlten Kalander übergeben wird. Der Kalander walzt die Masse in dünne, breite Bandstreifen aus, welche durch Messer in der Längs- und Querrichtung in quadratische Stäcke eingeteilt werden. Nach dem Erstarren des Bandstreifens wird er in einzelne Tafeln zerbrochen und gelangt so in Kisten verpackt zur Presserei. Der Eintrichter spannt in die Presse, die aus Presskopf und Pressteller besteht, je eine Matrize ein, die beiden Seiten der werdenden Platte. Der Presser hat die Aufgabe, das ihm in Tafeln angelieferte Press material auf einem Heiztisch anzuwärmen, aufzufüllen und in die geöffnete Presse zu legen. Die von ihm hinzugefügten Etiketten werden gleichzeitig mit eingepresst. Alle anderen Arbeitsgänge erfolgen automatisch.

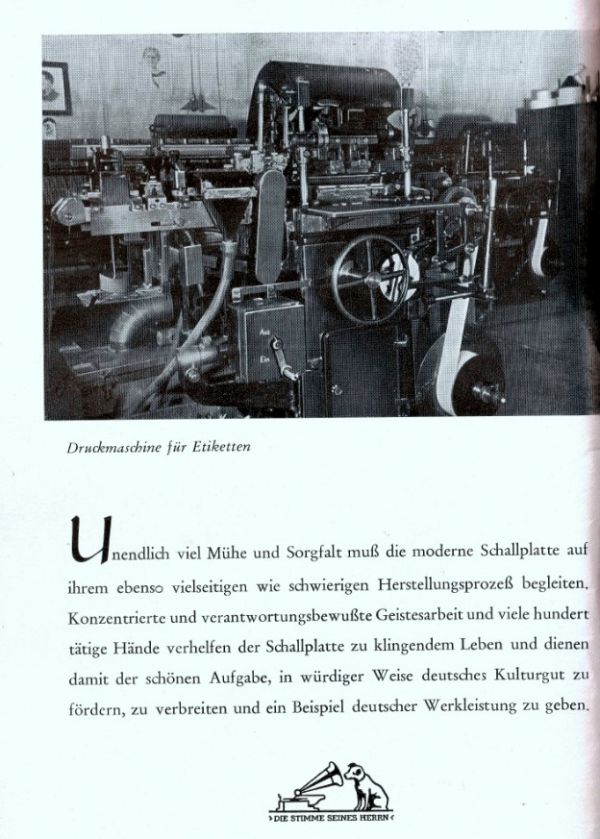

Die aus den Pressen kommenden Platten gehen in die Revision, wo jede Platte auf Press- und Schönheitsfehler hin untersucht wird. Mit Mängeln behaftete Platten werden wieder eingebrochen. Die einwandfreien Platten kommen zur Schleiferei. Hier werden sie durch Abschleifen zwischen zwei schnell umlaufenden Scheiben von dem noch anhaftenden Massegrat befreit. Jede 25. Platte jeder Presse geht zur Musikprüfung. Wird ein Fabrikationsfehler festgestellt, so wird die betreffende Presse sofort angehalten und alle bisher erfolgten Pressungen werden nachgeprüft. Die fertigen Platten werden in Plattentüten verpackt und kommen in den Sortierraum, von wo aus sie in die verschiedenen Lager kommen.

Über Uns

Wir sind mehr als ein Forum! Als eingetragener Verein arbeiten wir an der Beständigkeit unserer Leidenschaft.

Über unsWir suchen Dich!

Du schreibst Artikel, möchtest im Forum als Moderator aktiv werden? Dir liegt Social Media. Bewahre Wissen! Wir warten auf dich.

Schreib unsTipps

Einsteiger-Ratschläge für optimale Nutzung und wichtige Aspekte beim Grammophon und Schellackplatten-Kauf.

Zu den Informationen